Wszystko co musisz wiedzieć o Kamieniach do ostrzenia - Poradnik

Spis treści poniżej jest interaktywny – wystarczy kliknąć na interesujący Cię temat, aby od razu przejść do odpowiedniej sekcji. Zachęcamy do lektury całego artykułu, ponieważ znajdziesz w nim zarówno podstawowe informacje, jak i praktyczne wskazówki, które pomogą Ci wybrać i skutecznie korzystać z kamieni do ostrzenia!

Spis treści:

- Wstęp

- Pochodzenie kamieni do ostrzenia

- Które kamienie na początek - skrócony poradnik

- Jaką wizję miały firmy tworząc swoje kamienie?

- Rodzaje ścierniwa

- Gradacja, co to jest?

- Rodzaje związania ścierniwa w kamieniach do ostrzenia

- Jak różne stale zachowują się podczas ostrzenia?

- Zestaw kamieni “na wypasie” do polerowania i ostrzenia

- Praktyczne wskazówki

- Wstęp do kamieni naturalnych

1. Wstęp

Ostrzenie jest jedną z podstawowych umiejętności którą powinien posiadać szanujący się domorosły (lub nie) kucharz (ale nie tylko bo ostrzyć można wszystko co powinno być ostre). Nie ważne, jak dobry jest nóż. Tępy nie będzie działać prawidłowo i krojenie będzie polegało na miażdżeniu i rozłupywaniu. Będzie to miało bezpośredni wpływ zarówno na smak przygotowywanych potraw jak i na ergonomię pracy. Spotkałem się wielokrotnie ze stwierdzeniem, że ostrzenie jest trudne lub łatwo jest nieumiejętnym ostrzeniem zniszczyć nóż. Według mnie, lepiej mieć naostrzony nóż byle jak; niż wcale.

2. Pochodzenie kamieni do ostrzenia

Początkowo kamienie do ostrzenia były pochodzenia wyłącznie naturalnego. Kamienie syntetyczne powstały jako odpowiedź na wyczerpujące się zasoby i problemy z jakością, dostępnością i ceną. Również pojawienie się stali trudnościeralnych, wysokostopowych spowodowało potrzebę wynalezienia wydajniejszego medium ostrzącego. Tu skupię się na kamieniach syntetycznych które wykonywane są ze związanego w różny sposób ścierniwa. Rodzaje, sposób jego związania, zalety, wady - to wszystko znajdziecie niżej 🙂

Zalety ręcznego ostrzenia

Ostrzenie ręczne na kamieniach to najstarsza i – moim zdaniem – najlepsza metoda. Możesz ją wykonywać w domu bez specjalistycznych narzędzi. Posiada wiele zalet:

- pozwala dopasować się do asymetrycznego kształtu noża,

- umożliwia szybką zmianę kamienia w trakcie pracy,

- daje pełną kontrolę nad procesem od początku do końca,

- oferuje większą precyzję niż ostrzałki mechaniczne,

- przynosi szybsze efekty niż inne ręczne systemy ostrzące.

Aby w pełni wykorzystać potencjał kamieni, musisz zrozumieć etapy ostrzenia i rolę poszczególnych gradacji. Każdy kamień ma swoje zadanie – od odbudowy krawędzi, przez wygładzanie, aż po finalne wykończenie.

3. Które kamienie do ostrzenia na początek? - Skrócony poradnik

Warto zainwestować w te, które dobrze zbierają stal, trzymają swój kształt podczas pracy, a jednocześnie nie są trudne w używaniu. Z kamieni dostępnych w naszej ofercie, te warunki najlepiej spełniają:

Kiedy budżet jest ograniczony, świetnym wyborem będą:

- Naniwa Standard / Basic

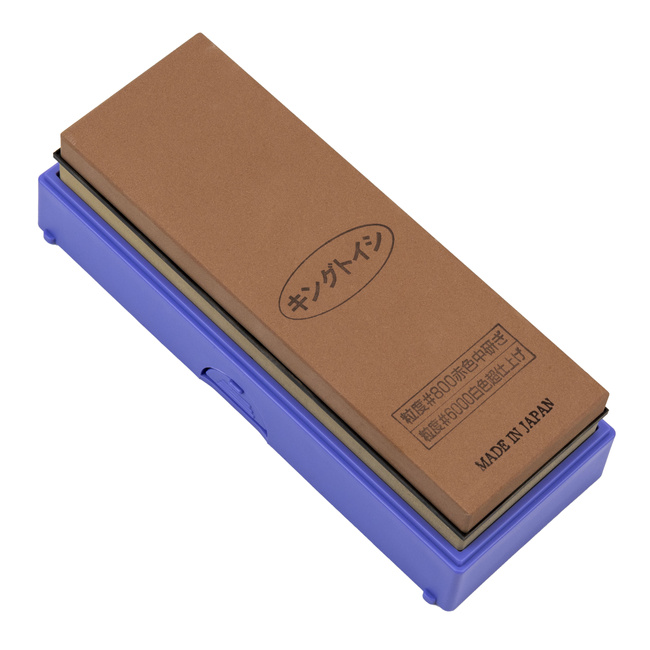

- King – prawdziwy klasyk tej kategorii

- Imanishi Akamon

Kamienie te zużywają się nieco szybciej, ale w swojej cenie nie mają sobie równych, zwłaszcza w porównaniu z tanimi, marketowymi odpowiednikami. Oczywiście wybór jest znacznie szerszy, ale te modele najlepiej sprawdzą się jako pierwszy, bazowy kamień do nauki ostrzenia.

Jakie gradacje?

Podstawowy zestaw do ostrzenia składa się zazwyczaj z jednego do trzech kamieni. Nie muszą pochodzić od jednej firmy – najważniejsze jest dobranie odpowiedniej gradacji do stanu noża.

- Gradacja 200–400 – do noży mocno zużytych, grubych za krawędzią tnącą (ponad 2 mm, czyli mniej więcej grubość monety 2 zł), z wykruszeniami czy rdzą. Kamień w tej gradacji znacząco przyspieszy pracę i pozwoli szybko zejść z nadmiaru stali.

- Gradacja średnia (800–1200) – do noży nowych i cienkich, których grubość za krawędzią tnącą jest mniejsza niż paznokieć na kciuku (ok. 0,2–0,4 mm). Już na tym etapie można uzyskać wystarczającą ostrość do pracy w kuchni.

- Gradacje wyższe (3000+) – służą do wykańczania i poprawy gładkości krawędzi, nadając jej bardziej dopracowany charakter i lepsze właściwości cięcia.

Ile kamieni wybrać?

- Jeden kamień – wystarczy, jeśli nóż jest cienki, dobrej jakości i w dobrym stanie. Najlepszy wybór to gradacja średnia (800–1200).

- Dwa kamienie – rozwiązanie najbardziej uniwersalne: kamień średni (800–1200) + kamień wykańczający (3000+).

- Trzy kamienie i więcej – szczególnie przy nożach tańszych, grubszych lub mocno zużytych warto dodać kamień niskiej gradacji (200–400), aby nie męczyć się na średnich. W miarę rozwoju pasji można stopniowo rozbudowywać zestaw o kolejne gradacje i rodzaje kamieni.

W praktyce zestaw kamieni może się rozrastać niemal bez końca – istnieje wiele gradacji pośrednich, które ułatwiają i przyspieszają przechodzenie między kolejnymi etapami ostrzenia. Wystarczy spojrzeć na półki kolekcjonerów czy zawodowych togi-shi (polerujących miecze), żeby zrozumieć, że to hobby potrafi wciągnąć na całe życie. Jeśli chcesz głębiej wejść w temat to dalej w tekście przedstawię temat z technicznego i praktycznego punktu widzenia.

Serwisowanie kamieni do ostrzenia

Kamienie zbierając stal zużywają się w sposób nierównomierny powodując, że wyniki ostrzenia mogą być niepowtarzalne. Aby temu zapobiec należy je na bieżąco wyrównywać.

Moimi ulubionymi sposobami są:

- Płytka diamentowa - zawsze równa, szybka ale też nie najtańsza

- Kamień do wyrównywania - Równie szybki, jeśli będziemy używać go za rzadko to może się odkształcić

- Kamień o kamień - Fajnym sposobem na wyrównywanie kamieni jest używanie innego o gradacji niżej lub podobnej. Największym plusem tego rozwiązania jest to, że wyrównujemy dwa kamienie jednocześnie. Minusem jest to, że kamienie lubią się do siebie przykleić (zassać).

Taki kamień najszybciej wyrównać na krawężniku lub płycie chodnikowej oblanej wodą. Trzeba jednak zachować ostrożność – jeśli pod powierzchnią trafi się większy fragment kruszywa, może on uszkodzić wyrównywany kamień.

Ważne:

Twarde i drobne kamienie do ostrzenia należy po wyrównywaniu wypolerować innym kamieniem aby pozbyć się grubszego ścierniwa pozostałego po planowaniu oraz rys w których mogą znaleźć się jego pozostałości. Również bardzo twarde kamienie (nawet o drobnej gradacji) potrafią przejąć chropowatość kamienia którym były wyrównywane.

Również wartą wspomnienia rzeczą jest to, aby zaokrąglić krawędzie wyrównywanych kamieni. Nie ma nic gorszego niż rozcięcie palca lub dłoni. Zaoblenie ograniczy również ich przyklejanie do siebie.

Dalsza część tekstu jest dla kamienio-nożo-cholików 🙂 Jeśli macie ochotę na więcej o kamieniach to zapraszam do lektury dalej!

4. Jaką wizję miały firmy tworząc swoje kamienie?

Każdym jakościowym kamieniem będziemy mogli naostrzyć dowolną stal, ale nie każdym zrobimy to szybko, dobrze, a dodatkowo zrobimy wszystko ładnie 🙂 Firmy japońskie mają swoją wizję dotyczącą swoich produktów postaram się Wam je przybliżyć:

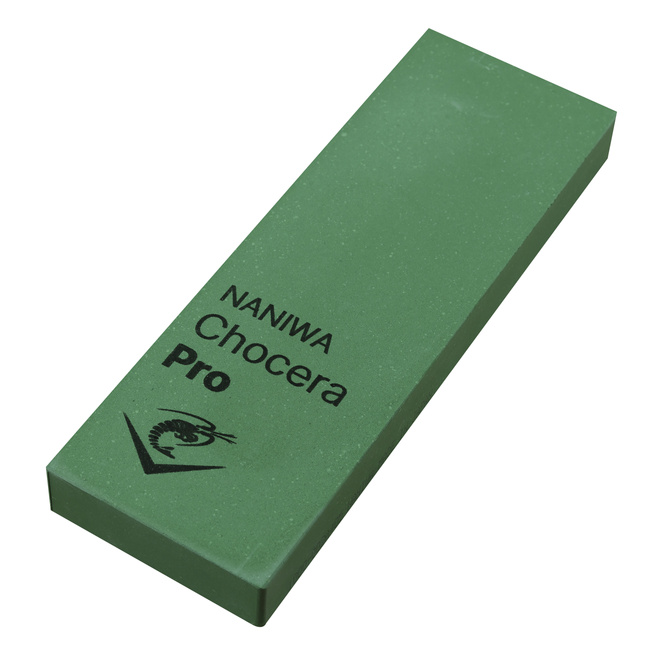

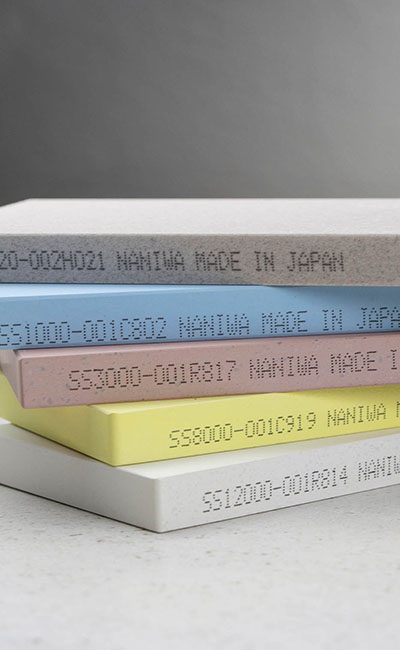

- Naniwa wykonuje kamienie które będa najlepiej zbierać stal produkując je z użyciem najnowocześniejszych technologii.

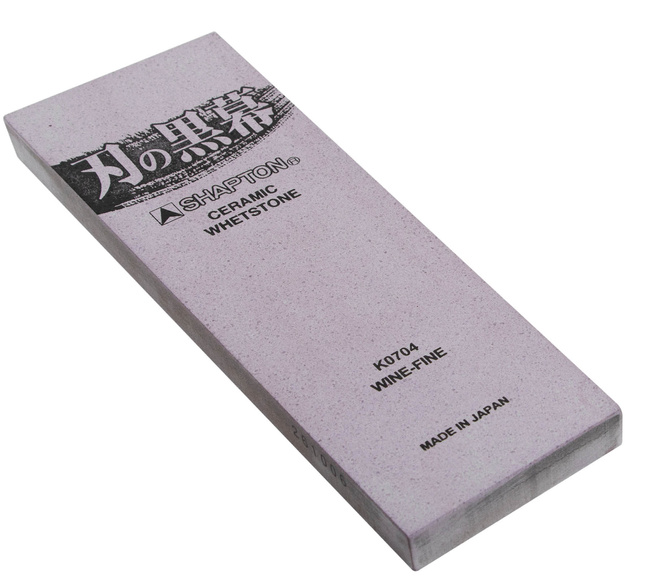

- Shapton stawia na bezkompromisową trwałość i łatwość użycia. Polej wodą i ostrz.

- Suehiro na cel obrało sobie wyprodukowanie kamieni syntetycznych które mają najbliżej imitować te które są pozyskiwane w naturze, skupia się na łatwości ich używania.

- King skupił się na tym aby kamienie do ostrzenia były powszechnie dostępnym dobrem zwracając szczególną uwagę na jakości i przystępną cenę.

- Imanishi skupił się na łączeniu tradycji z nowoczesnością, większość kamieni syntetycznych produkuje z użyciem naturalnego ścierniwa. Traktując przy tym kamień jako ważny element w życiu każdego noża.

5. Rodzaje ścierniwa

Głównym składnikiem każdego kamienia do ostrzenia jest ścierniwo – to ono odpowiada za szybkość cięcia, charakter pracy i jakość wykończenia ostrza. Producenci kamieni zwykle nie zdradzają wszystkich szczegółów, bo jest to ich tajemnica technologiczna.

Znaczenie ma:

- rodzaj użytego ścierniwa, lub miks różnych

- jego ilość,

- dokładność odsiewania i jednorodność ziaren,

- a także sama technologia spajania.

1. Tlenek glinu (Al₂O₃, korund / alumina / WA)

Najpopularniejszy, jest głównym składnikiem niemal każdego kamienia do ostrzenia dostępnego na rynku. Radzi sobie z każdą stalą i oferuje dobrze wypolerowane powierzchnie.

Charakterystyka ziarna: Równe, przewidywalne ziarno; balans szybkości i wykończenia

2. Węglik krzemu (SiC, silicon carbide / GC)

Może być stosowany samodzielnie, ale najczęściej używany jest jako dodatek do Tlenku glinu kamieni które dedykowane są do stali o podwyższonej odporności na ścieranie. Najczęściej w kamieniach o niższej gradacji od których wymaga się szybkości ścierania.

Charakterystyka ziarna: Ostrzejsze i bardziej agresywne niż Al₂O₃; szybkie cięcie

3. Tlenek chromu (Cr₂O₃) / ceramika specjalistyczna

Stosowany w kamieniach o wysokich gradacjach 8000+, pozwala uzyskać jeszcze gładszą powierzchnię stali niż Al₂O₃

Charakterystyka ziarna: Bardzo drobne, miękkie ziarno; głównie do polerowania

4. Naturalne (granat, kwarc, hematyt, tlenki)

Charakterystyka ziarna: Nieregularne, łamliwe ziarno; zależnie od pochodzenia. jakości i wielkości ziarna może dać najwyższej jakości piękną polerkę, delikatne wykończenie

Najlepsze do stali: Węglowe (White/Blue #1/#2), niskostopowe, klasyczne nierdzewne (AUS-8, gingami, 12C27)

Uwagi praktyczne: Świetne do tradycyjnych japońskich noży; wolne i mało efektywne na stalach proszkowych

5. Syntetyczne diamenty

Przemysłowo produkowane diamenty radzą sobie z każdą stalą, drogie w produkcji.

Charakterystyka ziarna: Najtwardsze; agresywne, skutecznie skrawają węgliki

Uwagi praktyczne: Najszybsze, ale krawędź bywa „ząbkowata”; świetne do wstępnego kształtowania

6. Gradacja, co to jest?

Gradacja w kamieniach japońskich wyrażana jest w skali JIS podpowiada ona jak jak dokładnie wypolerowaną powierzchnię metalu uzyskamy daną ściernicą (kamieniem, papierem itd.). W przypadku kamieni japońskich są w standardzie JIS (Japoński industrialny standard) który reprezentuje gładkość uzyskanej powierzchni niezależnie od wielkości ścierniwa które posiada dany kamień. Standard JIS kończy się na 8000 ale producentom nie przeszkadzało to w stworzeniu kamieni które są jeszcze drobniejsze jak 12000, 16 000 czy 30 000.

Gradacja w kamieniach japońskich wyrażana jest w skali JIS podpowiada ona jak jak dokładnie wypolerowaną powierzchnię metalu uzyskamy daną ściernicą (kamieniem, papierem itd.). W przypadku kamieni japońskich są w standardzie JIS (Japoński industrialny standard) który reprezentuje gładkość uzyskanej powierzchni niezależnie od wielkości ścierniwa które posiada dany kamień. Standard JIS kończy się na 8000 ale producentom nie przeszkadzało to w stworzeniu kamieni które są jeszcze drobniejsze jak 12000, 16 000 czy 30 000.

Można je podzielić na grupy.

- Bardzo niskie: 80 - 220

- Niskie: 220 do 600

- Średnie: 600 do 2000

- Wysokie: 2000 - 8000

- Ultra wysokie: 8000+

Gradacje bardzo niskie oraz ultra wysokie zazwyczaj używane są w bardzo specyficznych sytuacjach i nie zawsze mają zastosowanie w nożach kuchennych. Bardzo uszkodzone noże zdecydowanie polecam oddać do naprawy z użyciem. Tego typu kamienie zazwyczaj nie mają dużego zastosowania przy nożach kuchennych, ale odnajdują się w specjalistycznych zadaniach (np. stolarka japońska, ostrzenie brzytw) ale i uzyskiwaniu bezkompromisowej gładkości za którą podążają nożocholicy 🙂

Również warto pamiętać o tym, że niezależnie od twardości danej stali, stal wysokostopowa (nierdzewna) jest trudniej ścieralna od niskostopowej (rdzewnej). Nie tylko twardość się liczy. Podsumowując, jeśli nasz nóż jest wystarczająco cienki i nie posiada widocznych gołym okiem uszkodzeń to na początek wystarczy nam jeden kamień do jego ostrzenia.

7. Rodzaje związania ścierniwa w kamieniach do ostrzenia

Kiedy mamy już przygotowane gotowe ścierniwo musimy zdecydować się jak i czym je związać. Jest wiele metod na dokonanie tego. Każda z nich ma swoje zalety i wady:

1. Wiązane w glinie (Clay bond)

Najpopularniejszy typ kamieni. Ścierniwo osadzone w glinie i wypieczonej w niskiej temperaturze. Jest to najtańszy sposób wytwarzania kamieni do ostrzenia. Powstałe kamienie szybko zbierają stal, jak również zużywają się. Są bardzo przyjazne dla początkującego użytkownika. Wymagają również częstego wyrównywania. Podczas ich używania powstaje sporo mułu. Ostrze gładko sunie po kamieniu przez co komfort użytkowania jest wysoki, a uzyskana po polerowaniu powierzchnia ma jednolity blask.

Przykładowe kamienie:

- Suehiro Cerax, Rika, Ouka

- King Deluxe

- Naniwa Traditional

Plusy:

+ Łatwy w użytkowaniu

+ Świetne w polerowaniu i pozostawiają dobry kontrast

+ Szybkie (szybko odsłaniane jest nowe ścierniwo)

Minusy:

- Szybko się zużywają i żłobią

- Są dość kruche i wrażliwe na uszkodzenia w porównaniu do innych

- Potrzebują zanurzenia w wodzie przez użytkowaniem

Opinia eksperta: Niższe kamienie będą dobre w usuwaniu głębokich rys po twardszych kamieniach oraz wyciągnięcia kontrastu pomiędzy Jigane i Hagane. Jeśli lubimy szlif typu Hamaguri to na tych kamieniach można go łatwo osiągnąć poprzez pracę na zużytym kamieniu. Chociaż moim zdaniem trudno o kontrolę używając w ten sposób. Najczęściej do tego celu używam kamieni Suehiro, z serii Cerax, Kinga używam rzadziej bo lubię duże kamienie 🙂

2. Spiek Ceramiczny (Vitrified bond)

Charakteryzuje się dużo wyższą odpornością kamienia na ścieranie podczas pracy, nieco wolniejszym działaniem. Dzięki temu, że trzyma lepiej swój kształt jest dobrym wyborem do precyzyjnego ostrzenia i nadawania kształtu ostrzu. Wytrzymałość tego typu kamieni pozwala na większy nacisk co znacznie przyśpiesza pracę na niższych gradacjach.

Jednocześnie na powierzchni kamienia podczas pracy powstaje mało błotka który wspomaga ostrzenie, w niektórych przypadkach polecam użyć kamienia pomocniczego aby przyśpieszyć pracę na kamieniu. Kamienie te również nie wymagają dużej ilości wody do pracy.

Przykładowe kamienie:

- Naniwa Hibiki

- Suehiro Gokumyo

- Shapton Kuromaku

- Shapton Rockstar

- King Neo

Plusy:

+ Dobrze trzymają kształt dzięki czemu możemy zbierać stal tam gdzie chcemy

+ Świetnie radzą sobie ze nowoczesnymi stalami wysokostopowymi od MoV do ZDP189

+ Dobry stosunek ceny do jakości

+ średnie gradacje są świetnym wyborem na pierwszy kamień

+ wystarczają na lata

Minusy:

- Mocno zużyte potrafią wypaczyć kamienie do ich wyrównywania

- Mają tendencję do pozostawiania nieco grubszych rys w niskich i średnich gradacjach

Opinia eksperta: Wyższe gradacje nadają się świetnie do polerowania krawędzie tnących, jak i urasuki. Nie polecam do polerowania kirehy, nie pozostawiają dobrego kontrastu pomiędzy jigane i hagane. Niższe i średnie są moimi ulubionymi kamieniami do pracy po zgrubnym szlifowaniu. Najchętniej sięgam po Shaptony Kuromaku i Rockstar. Dobrze zbierają stal i trzymają swój kształt. Odczucie zbierania stali podczas ostrzenia na gradacjach poniżej 1000 jest świetne.

3. Kamienie z wiązaniem żywicznym (Resin bond)

Zapewniają dobry kompromis pomiędzy kamieniami gliniastymi i spiekanymi. Zależnie od producenta będą zużywać się szybciej lub wolniej. Cenowo są zbliżone do kamieni spiekanych. Podczas ostrzenia są przyjemnie śliskie z aksamitnym błotkiem. Świetne do wykańczania krawędzi tnących.

Przykładowe kamienie:

- Naniwa Advance

- King Hyper, Gold

- Imanishi Kitayama

- Nano Hone

Plusy:

+ łatwe w wyrównywaniu

+ szybko zbierają materiał

+ dobrze polerują i kontrastują

+ nie potrzebują dużej ilości wody i moczenia

+ przyjazne dla początkujących

Minusy:

- Przy większych pracach i polerowania dużych powierzchni noża potrafią szybko się zużywać.

Opinia eksperta: Jest to mój ulubiony styl kamieni, obecne są spore różnice pomiędzy producentami w tym jak działają kamienie. Łatwe w użyciu, większość niemal nie potrzebuje moczenia. Lubię używać do usuwania rys po kamieniach o niższych gradacjach, ale też do polerowania. Pasta ścierna z kamieni Naniwa Advance wydobywa kontrast nie tylko poprzez ścierniwo, ale też poprzez PH powodując ładny kontrast pomiędzy hagane, a jigane. Bardzo lubię stosować ten typ kamienia do wykańczania krawędzi tnących, gdyż wybaczają błędy, przypadkowe wcięcie w kamień nie powoduje dużych uszkodzeń.

4. Kamienie z wiązaniem magnezowym (magnesia bond)

Są to kamienie wypiekane w spoiwie magnezowym. Stoją pomiędzy kamieniami żywicznymi i spiekanymi łącząc ich zalety, ale nie wady. Zbierają tak szybko jak kamienie gliniaste, ale, są niemal tak samo żywotne jak spiekane.

Przykłady:

Plusy:

+ Zbierają tak szybko jak kamienie gliniaste

+ Odporność na ścieranie

+ Dobre do polerowania stali wysokostopowych

+ Szybkie

+ Twarde

+ Precyzyjne

+ Polej wodą i ostrz

Minusy:

- Cena

- Nie lubią moczenia i długiej pracy w wodzie

Opinia eksperta: Kamienie magnezowe od naniwy są najbardziej uniwersalnymi kamieniami na rynku dzięki czemu są świetnym wyborem na start przygody z ostrzeniem. Suehiro MG pozostawia bezapelacyjnie jedno z najlepszych wykończeń wśród kamieni syntetycznych. Nie używałbym ich jako głównego kamienia(chociaż kto bogatemu zabroni 🙂). Seria jest limitowana i prawie niedostępna.

5. Kamienie diamentowe

Kamienie powstałe poprzez związanie ścierniwa diamentowego w żywicy, metalu, ceramice. Najczęściej można spotkać je w formie płytek metalowych z naniesioną warstwą ścierną. Jest to zdecydowanie jeden z najdroższych segmentów jakie można sobie wymarzyć do ręcznej pracy, w tej cenie można zacząć już szukać urządzeń do obróbki mechanicznej stali 🙂

Przykładowe kamienie:

- Naniwa Diamond (żywica)

- King Diamond ( żywica )

- Nsk Kogyo (żywica)

- FSK (ceramika)

- Venev (metal)

Plusy:

+trwałe i wybitnie odporne na ścieranie, naprawdę rzadko wymagają wyrównywania

+Radzą sobie szybko z każdą stalą

Minusy:

- Cena

- brak kontrastu

- Ze względu na śliskość i twardość, ciężko jest utrzymać prawidłowy kąt podczas ostrzenia

- Kamienie pozostawiają gładsze wykończenie

Opinia eksperta: Do kształtowania ostrza, tam gdzie potrzebna jest precyzja, trwałość i szybkość. Chętnie do stali wysokostopowych, proszkowych które mają skłonność do ślizgania się na konwencjonalnych kamieniach. Niskie gradacje świetnie nadają się do precyzyjnego odchudzania. Wysokie i średnie gradacje pozostawiają świetną krawędź tnącą. Nadają się świetnie do ostrzenia urasuki w nożach o szlifie jednostronnym. Mają szeroki zakres dostępnych gradacji, działają wolniej od płytek diamentowych są trwalsze. Nie mam informacji czy tak jak w przypadku płytek diamentowych węgliki w stali są czy nie są uszkodzone podczas ostrzenia. Co może mieć wpływ na długość trzymania ostrości.

6. Płytki diamentowe

Płytki diamentowe są jednymi z najszybszych narzędzi do ręcznego ostrzenia oraz wyrównywania kamieni wodnych. Dzięki sztywnej, metalowej bazie pozostają zawsze idealnie równe, co czyni je niezastąpionymi w pracy wymagającej precyzji. Bardzo szybko ścierają każdą stal, ceramikę czy powierzchnię kamienia.

Nowe płytki początkowo są wyjątkowo agresywne – nadmiarowy nasyp diamentowy stopniowo wypada, a krawędzie kryształów się „układają”. Dopiero po tym okresie docierania płytka zaczyna pracować zgodnie z gradacją podaną przez producenta. W miarę użytkowania warstwa diamentów naturalnie się wykrusza i zużywa, co jest cechą typową dla tej technologii.

Najczęściej stosowaną technologią nanoszenia jest electroplating (galwanizacja) – pojedyncza warstwa ziaren diamentowych zostaje osadzona w powłoce niklowej. To rozwiązanie pozwala uzyskać płaską, ostrą i bardzo wydajną powierzchnię.

Rodzaje diamentów:

- Monokrystaliczne – pojedyncze kryształy diamentu. Charakteryzują się dużą odpornością na wykruszanie i długą żywotnością. Pracują spokojniej, ale stabilnie i przewidywalnie. Wykorzystywane w płytkach wyższej jakości (np. DMT, Atoma).

- Polikrystaliczne – zlepione agregaty wielu kryształów. Bardzo agresywne na początku, szybko zbierają stal, ale równie szybko się zużywają. Spotykane w tańszych płytkach, zwykle produkcji masowej w Chinach.

Zakres gradacji płytek diamentowych podawany w standardzie JIS mieści się zazwyczaj w przedziale #120 – #1200.

- #120–#400 – do agresywnego zbierania materiału oraz wyrównywania kamieni wodnych.

- #600–#1200 – do ostrzenia i przygotowania powierzchni pod dalszą obróbkę na kamieniach wodnych.

Niektórzy producenci oferują płytki o deklarowanej gradacji większej niż 1200, jednak zazwyczaj nie podają, w jakim standardzie zostały one określone – często są to wartości marketingowe, nie przekładające się bezpośrednio na normy JIS czy FEPA.

Przykładowi producenci:

- Atoma 120-1200

- DMT (USA)

- Eze-Lap (USA)

- Shapral (CHRL)

Plusy:

+Zawsze równe

+Zbierają stal jak tarka marchew 🙂

+Nie znam wygodniejszego i precyzyjniejszego sposobu na wyrównywanie i serwisowanie kamieni

Minusy:

- Jakościowe płytki są w cenie dobrych kamieni

- Niskie gradacje głęboko rysują stal i ciężko jest potem wypolerować powierzchnię

- Odczucia podczas ostrzenia nie są miłe

- Trudniej utrzymać kąt ostrzenia niż na kamieniach

- Mniej dostępnych gradacji

Opinia eksperta: Płytki ze względu na swoją uniwersalność, dostępność oraz szybkość działania na pewno zostaną z nami ostrzycielami na bardzo długo. Uważam, że w każdym zestawie do ostrzenia warto posiadać jedną płytkę która przyśpieszy nam zarówno pracę w stali ale pozwoli utrzymać kamienie do ostrzenia w nienagannym stanie.

8. Jak różne stale zachowują się podczas ostrzenia?

1. Stale wysokostopowe nierdzewne (metalurgia klasyczna)

To najczęściej spotykane stale w nożach popularnych i średniej klasy. Charakteryzują się:

- dużą odpornością na korozję,

- stosunkowo wysoką twardością,

- sporą ilością twardych węglików, które nadają im odporność na ścieranie.

Ze względu na tę odporność na ścieranie, podczas ostrzenia i polerowania uzyskana powierzchnia jest zazwyczaj gładsza niż w stalach niskostopowych (rdzewnych). Dla użytkownika oznacza to, że niższa gradacja kamienia pozostawia gładszą; zawierającą płytsze rysy powierzchnię. Ostrzenie zajmuje więcej czasu. A ze względu na obecność dużej ilości często rozrośniętych twardych węglików trudno jest osiągnąć przysłowiową ostrość “brzytwy”

Przykładowe stale:

- VG-1, VG-2, VG-5, VG-10, VG-XEOS, SLD

- 12c27, 12c28, Gingami3

- 440a, 440b, 440c

- AUS4, AUS6, AUS8

- Mov, 420C

2. Stale proszkowe (PM – Powder Metallurgy)

To stale wysokostopowe wytwarzane w nowoczesnej technologii metalurgii proszkowej. Dzięki niej mają bardzo równomierny rozkład węglików, co daje kilka istotnych zalet:

- wyższą odporność na ścieranie i pękanie,

- lepsze trzymanie ostrości niż stale klasyczne,

- możliwość uzyskania wysokiej twardości przy zachowaniu względnej odporności na kruchość.

W praktyce oznacza to, że noże z takich stali mogą dłużej zachowywać ostrość i jednocześnie są łatwiejsze w polerowaniu do wysokiego połysku niż klasyczne stale wysokostopowe. Oczywiście też potrafią dać w kość podczas ostrzenia.🙂

Część stali ze względu na dużą ilość chromu przekształconego w węgliki chromu jest bardziej podatna na rdzę (np.ZDP189). Również na ich powierzchni po krojeniu może pojawić się patyna. (zdjęcia patyny na jakimś proszku). Także, nie ma stali nierdzewnej jest tylko trudniej rdzewiejąca 🎉

Przykładowe stale:

Stale niskostopowe i węglowe

Dla porównania warto wspomnieć o stalach niskostopowych (np. prostych stalach węglowych), które:

- Mają dużo mniejszą odporności na korozję,

- Szybciej się zużywają,

- ale za to łatwiej się ostrzą i dłużej utrzymują „agresję cięcia”.

Właśnie ta charakterystyczna „szorstkość” ostrza powoduje, że wiele osób ceni je do precyzyjnego, codziennego cięcia – mimo braku nierdzewności. Dobrze wypolerowane i zaopiekowane noże z tych stali są naprawde świetne.

Przykładowe stale:

- Aogami#1, Aogami#2, Aogami Super

- Shirogami#1, Shirogami#2, Shirogami#3

- Kin-gami, SK- 3,4,5

- Chromax

Podsumowanie:

- Stale klasyczne wysokostopowe nierdzewne → gładki efekt, ale szybsza utrata agresji cięcia.

- Stale proszkowe (PM) → równowaga między odpornością, ostrością i możliwością wysokiego wykończenia.

- Stale niskostopowe → łatwe w ostrzeniu, dłużej trzymają „zębatość”, podatne na ręczną prace na kamieniach, ale rdzewieją.

9. Zestaw kamieni “na wypasie” do polerowania i ostrzenia

Powyżej omówiłem metody produkcji kamieni, doboru różnego ścierniwa ich wady i zalety. Poniżej mój zestaw, oczywiście możecie dobrać inne kamienie, innych marek. Tu pokazuje co się sprawdziło na naszym warsztacie.

1. Podstawa zestawu – prace ciężkie i przygotowawcze

Do gradacji do ok. 2000 najlepiej sprawdzają się kamienie spiekane (vitrified bond), magnezowe, diamentowe. To fundament, na którym opiera się dalsze polerowanie. szybko zbierają stal, dają precyzję, są trwałe. Nie zależy mi tu na osiągnięciu perfekcyjnie gładkiej powierzchni.

2. Mój zestaw

Kształtowanie i geometria:

- Atoma 140/400

- Naniwa Diamond 400

- Shapton Kuromaku/Rockstar 320, 1000.

3. Rozszerzenie – prace pośrednie i polerowanie

Tu można wejść w kamienie gliniaste lub żywiczne.

- Lepiej polerują,

- Często szybciej się zużywają, ale ze względu na przygotowany “teren” będą służyć długo

- Działają szybciej niż same twarde spiekane

- Powstaje więcej błotka które przykrywa niedoskonałości

Przygotowanie bazy do polerowania:

- Shapton Kuromaku 2000

- Imanishi Aoto 2000

- Suehiro Cerax 1000

Pierwsze dwa wymienione są kamieniami, które wystarczy polać wodą i są gotowe. Są twardsze i bardziej precyzyjne. Cerax potrzebuję nieco czasu aby był gotowy do użycia oraz oferuje bardzo dobre wykończenie kasumi i może być to dla niektórych wystarczający wygląd. Każdy z nich świetnie przygotowuje powierzchnię do dalszego polerowania. Pomimo zbliżonych gradacji Cerax przy niewielkiej ilości włożonej siły daje podobne rysy co pozostałe dwa.

4. Polerowanie

- Kasumi: Cerax 1000 (jigane) + Naniwa Advance 3000 i 8000 (hagane) + pasta Autosol.

- Balans kontrastu jigane–hagane: Kuromaku 2000 + Imanishi Aoto 2000 + Arashiyama + kamień naturalny + proszek uchigumori lub fingerstone’y.

Oczywiście zestawy można dowolnie mieszać – ich kombinacji jest nieskończenie wiele.

5. Perfekcyjna krawędź tnąca

Jeśli zależy nam na równej i doskonałej krawędzi tnącej polecam jeden lub więcej kamieni o gradacji 5000-10000 z poniższych marek. Natomiast aby wyciągnąć maksymalną ostrość potrzebna jest też wyrobiona precyzja podczas ich używania.

- Shapton (2000+),

- Chocera (1000+),

- Imanishi (6000+).

Japoński kamień naturalny Awasedo (więcej/zajawka na końcu)

Oczywiście można użyć w tym celu wyrównanego kamienia gliniastego miękkiego.

Czemu nie kończę ostrzenia na kamieniach lub płytkach diamentowych

- Diamenty → świetne do szybkiego zbierania stali i radzenia sobie z węglikami, ale potrafią niszczyć mikrostrukturę krawędzi i przyspieszać tępienie. Zwiększają wcinanie się krawędzi tnącej w deskę.

- Kamienie → nie uszkadzają węglików, tworzą stabilniejszą krawędź, dają gładkość.

Moje ulubione stale do ostrzenia:

- Rdzewne, niskostopowe: shirogami, aogami, chromax, HAP40 (trudny, ale nagradza świetną agresją cięcia).

- Nierdzewne proste: gingami, 12c28, 12c27, AEBL.

- Warte wspomnienia: Rodzina VG, SG2 – jeśli dobrze wyszlifowane, potrafią trzymać ostrość imponująco długo, większe prace w tego typu stalach trwają dłużej i są wyczerpujące.

10. Praktyczne wskazówki

- Najwięcej pracy wykonuje się w gradacjach 500–2000 → warto mieć kilka różnych kamieni w tym zakresie.

- Do wykończenia dobrze mieć 1–2 twardsze kamienie.

- Cienkie kamienie można przykleić do innego, aby zabezpieczyć przed pęknięciem (Shapton i Naniwa mają identyczne wymiary).

Zużyte kamienie można skleić np. cyjanoakrylem i dalej używać. - Gradacja kamieni Shaptona Kuromaku nie jest przedstawiona w JIS 1000 jest bliższy 750.

11. Wstęp do Kamieni Naturalnych

Od nich zaczęła się historia ostrzenia na całym świecie. Człowiek od zarania dziejów pragnął, by jego narzędzia wykonane ze stali były skuteczniejsze i bardziej odporne na warunki zewnętrzne. W tym celu sięgał po kamienie.. Na całym świecie istnieją złoża skał mniej lub bardziej nadających się do ostrzenia czy polerowania stali.

Japońskie kamienie naturalne powstały w wyniku ruchów płyt tektonicznych, które ścisnęły i przeobraziły osady ilasto-krzemionkowe, pyły wulkaniczne, mikro kwarc oraz pozostałości organizmów jednokomórkowych (okrzemek i radiolarii).

Właściwości i jakość Japońskich kamieni do ostrzenia i polerowania są znane od setek lat na całym świecie (...)

O mnie

Moja przygoda z nożami zaczęła się w 2012 roku, kiedy jeszcze pracowałem jako kucharz. Przez prawie 10 lat ostrzyłem swoje narzędzia oraz noże znajomych, stopniowo zgłębiając techniki, materiały i tradycję japońskiego ostrzenia.

Od 2021 roku jestem częścią zespołu japonskienoze.pl, gdzie nieprzerwanie zajmuje się ostrzeniem, sprzedażą i prowadzeniem szkoleń w sklepie stacjonarnym. Na co dzień doradzam zarówno osobom, które kupują swój pierwszy nóż, jak i profesjonalnym kucharzom szukającym specjalistycznych rozwiązań.

Można mnie spotkać także w społecznościach internetowych poświęconych nożom i ostrzeniu – jestem współzałożycielem oraz administratorem kilku grup, w których dzielę się wiedzą i doświadczeniem. Największą satysfakcję daje mi to, że mogę łączyć praktykę kucharską z pasją do japońskich noży i kamieni, a przede wszystkim – pomagać innym cieszyć się naprawdę dobrze naostrzonym nożem.

Filip Kopiczyński

Ostrzenie jest jedną z podstawowych umiejętności którą powinien posiadać szanujący się domorosły (lub nie) kucharz (ale nie tylko bo ostrzyć można wszystko co powinno być ostre). Nie ważne, jak dobry jest nóż. Tępy nie będzie działać prawidłowo i krojenie będzie polegało na miażdżeniu i rozłupywaniu. Będzie to miało bezpośredni wpływ zarówno na smak przygotowywanych potraw jak i na ergonomię pracy. S

Ostrzenie jest jedną z podstawowych umiejętności którą powinien posiadać szanujący się domorosły (lub nie) kucharz (ale nie tylko bo ostrzyć można wszystko co powinno być ostre). Nie ważne, jak dobry jest nóż. Tępy nie będzie działać prawidłowo i krojenie będzie polegało na miażdżeniu i rozłupywaniu. Będzie to miało bezpośredni wpływ zarówno na smak przygotowywanych potraw jak i na ergonomię pracy. S