Na czym polega hartowanie?

Hartowanie jest procesem polegającym na nagrzaniu obrabianego materiału do odpowiedniej temperatury.

Hartowanie

Na czym polega hartowanie?

Według najprostszej definicji Hartowanie jest procesem polegającym na nagrzaniu obrabianego materiału do odpowiedniej temperatury (zwanej temperaturą hartowania), wytrzymanie w niej przez określony okres czasu, a następnie ochłodzenie z odpowiednią prędkością chłodzenia. Celem procesu jest uzyskanie twardej struktury martenzytycznej

Jeżeli chodzi o sens strukturalny to hartowanie jest operacją, która ma na celu powstanie struktury martenzytycznej lub bainitycznej. Dla stali podeutektoidalnej temperatura nagrzewania to od 30 do 50 o C powyżej temperatury A3, a następnie schłodzenie z prędkością większą od prędkości krytycznej, poniżej temperatury Ms, przy hartowaniu bainitycznym stal wytrzymuje się w stałej temperaturze, powyżej Ms. Stale nadeutektoidalne hartuje się w temperaturze od 30 do 50 o C wyższej od A1, a więc w temperaturze niższej niż stale podeutektoidalne, ze względu na występowanie twardego składnika – cementytu, którego rozpuszczanie byłoby bezcelowe ze względu na zmniejszenie twardości (po co rozpuszczać twardy węglik? ????), zwiększenie udziału niepożądanego austenitu szczątkowego oraz rozrost ziarna, nie wspominając o niepotrzebnym zużyciu energii.

Brzmi skomplikowanie, prawda?

Już wyjaśniamy!

- Czym jest struktura martenzytyczna i bainityczna, a także dlaczego powinno nam na niej zależeć?

Martenzyt – w stali jest to przesycony, międzywęzłowy roztwór stały węgla w żelazie α. Jest fazą, ma skład fazy wyjściowej czyli austenitu. Przemiana martenzytyczna jest bezdyfuzyjna, zachodząca z bardzo dużą prędkością, zbliżoną do prędkości rozchodzenia się dźwięku w stali (1000 - 7000 m/s). Stal ze strukturą martenzytyczną jest twarda i krucha, nie nadaje się z tego powodu do codziennego użytku i musi zostać poddana procesowi odpuszczania.

Bainit – Jest mieszaniną faz: przesyconego ferrytu i wydzielonych węglików. Wyróżniamy dwa typy bainitu: bainit górny i bainit dolny, które powstają w zależności od temperatury i prędkości chłodzenia.

Bainit górny - ma budowę określaną przez niektórych jako „pierzastą”, posiada nieregularny kształt ferrytu, z nieregularnymi węglikami i austenitem szczątkowym. Powstaje w zakresie temperatur 350 – 550 °C w wyniku zajścia przemiany pośredniej z austenitu. Nie jest pożądany w stali, ponieważ ma niską twardość ok. 45 HRC, niską ciągliwość, charakteryzuje się niekorzystnymi właściwościami wytrzymałościowymi (mogą być poprawione przez odpuszczanie) i ma bardzo słabą odporność na pękanie.

Bainit dolny – składa się z przesyconego węglem ferrytu w postaci listowej, zbliżonej do martenzytu, płytkowych węglików w równoległych rzędach oraz austenitu szczątkowego. Ma wysoką twardość ok. 55 HRC, znaczną odporność na ścieranie i stosunkowo dobrą odporność na pękanie, ma również świetną ciągliwość (wyższą niż bainit górny).

Na potrzeby dalszej części artykułu powiedzmy sobie od razu czym jest cementyt.

Cementyt – jest metastabilnym węglikiem żelaza Fe3C (węgiel stanowi 25% atomów, co odpowiada 6,67% masy cząsteczki). Jest to jeden z głównych składników stali i żeliw. Jest twardy i kruchy o twardości ok. 65 HRC, a także wysoce odporny chemicznie.

- Co to są stale podeutektoidalne i nadeutektoidalne?

Stal podeutektoidalna – w najprostszej definicji jest to stal posiadająca poniżej 0,77% węgla. W temperaturze pokojowej posiada strukturę perlityczno – ferrytyczną. Po hartowaniu stale te mają strukturę martenzytu bez oddzielnej fazy cementytu.

Stal nadeutektoidalna – stal zawierająca powyżej 0,77% węgla. W temperaturze pokojowej posiada strukturę perlitu z cementytem. Po hartowaniu otrzymujemy strukturę martenzytu z cementytem.

Struktura zależy jednak mocno od dodatków stopowych, w odpowiednich warunkach stale mogą zachować strukturę podeutektoidalną pomimo większej zawartości węgla.

- Czym więc są temperatury A3, A1 i Ms?

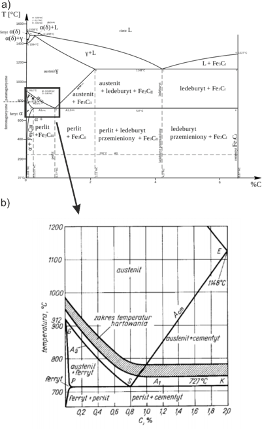

Aby pisać o tych temperaturach musimy uciec się do wykresu fazowego żelazo – węgiel. (Wykres fazowy jest graficzną reprezentacją współistnienia poszczególnych faz w układzie, w dużym uproszczeniu, w tym przypadku roztworu stałego węgla w żelazie (czyli stopu), odnosi się on do zależności żelaza i węgla, a więc nie bierze pod uwagę innych dodatków).

Rys. 1 Wykres fazowy żelazo – węgiel oraz zakres hartowania stali węglowych. Źródło: J. Pacyna et al., Metaloznawstwo, wybrane zagadnienia, Wydawnictwa AGH, Kraków, 2005.

Jak widzimy na obrazie powyżej na wykresie fazowym żelazo węgiel znajdują się pewne charakterystyczne linie i szczególne punkty, które są swego rodzaju przewodnikiem, mapą lub instrukcją do uzyskania żądanej fazy w stali, przy określonym stężeniu węgla. Na tej podstawie widzimy, że:

Linia A3 - wyznacza po prostu temperaturę, w której ferryt ulega całkowitej przemianie w austenit. Dlaczego więc nagrzewamy stal 30 – 50 °C powyżej tej temperatury? Otóż po to, żeby mieć pewność, że cały miękki ferryt uległ już przemianie w austenit i przy odpowiednim chłodzeniu otrzymamy z niego martenzyt lub bainit.

Linia A1 – ma stałą wartość, jest to linia wyznaczająca przemianę ferrytu w austenit w stalach nadeutektoidalnych. Cementyt jest węglikiem żelaza o wzorze Fe3C, o znacznej twardości (ok. 65 HRC) jego roztapianie byłoby bezcelowe, bo na twardości i wzmocnieniu stali nam zależy. Dlatego podczas nagrzewania należy uważać, żeby nie przekroczyć linii Acm, co doprowadzi do rozpuszczenia pożądanego, twardego składnika.

Temperatura Ms – od martenzyt start, jest to temperatura początku przemiany martenzytycznej, która dla danych stali zmienia się w zależności od składu chemicznego i zawartości węgla.

Temperatura Mf - jeśli istnieje temperatura Ms, to występuje również temperatura Mf (ang. Martensite finish) czyli martenzyt stop, koniec. Jest to temperatura po przekroczeniu której martenzyt już się nie pojawia, a pozostały austenit zmienia się w niepożądany austenit szczątkowy. Na Mf również w znacznym stopniu wpływa skład chemiczny stali. Austenit szczątkowy jest niepożądany, ponieważ jego obecność może wpływać na zmniejszenie twardości stali.

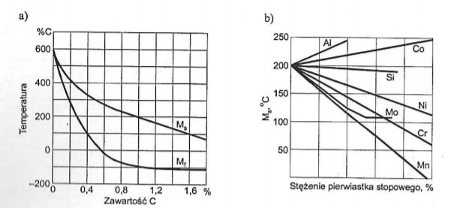

Rys. 2 a) Wpływ zawartości węgla na temperaturę Ms i Mf, b) wpływ zawartości pierwiastków stopowych na temperaturę Ms. Źródło: J. Pacyna et al., Metaloznawstwo, wybrane zagadnienia, Wydawnictwa AGH, Kraków, 2005

Na podstawie powyższych wykresów widzimy, że zwiększenie zawartości węgla obniża temperatury Ms i Mf. Wszystkie dodatki stopowe oprócz aluminium i kobaltu obniżają temperaturę Ms.

Jeśli chodzi o grzanie, to musi ono podlegać ścisłej kontroli, mistrzowie kowalstwa muszą wiedzieć z jaką prędkością grzać swoją stal, tak, żeby uniknąć pękania od naprężeń cieplnych w materiale. W zależności od skomplikowania kształtu grzanego materiału stosuje się różne metody ogrzewania (przykładowo grzanie z przestojami na poszczególnych etapach lub punktach temperaturowych). Bardzo ważnym parametrem jest również czas, w którym dany materiał (w naszym przypadku stal) będzie wygrzewany. Nie może on być zbyt krótki, żeby ferryt mógł ulec przemianie w austenit, a ten z kolei w martenzyt. Istotną kwestią jest kontrola temperatury w całym przekroju przedmiotu, jeśli chcemy hartować dane narzędzie w całej objętości. Warto zaznaczyć, że istnieje również hartowanie powierzchniowe, gdzie proces przebiega tylko na powierzchni materiału, w rezultacie otrzymujemy twardą powierzchnię z wysoce plastycznym rdzeniem.

Na ten moment wiemy wszystko o grzaniu, jak więc wygląda sprawa z chłodzeniem?

Jak już wiemy, końcowym etapem hartowania jest chłodzenie wygrzanej stali. Stal powinna być chłodzona z prędkością równą bądź większą od krytycznej szybkości chłodzenia.

Krytyczna szybkość chłodzenia – jest to najniższa prędkość chłodzenia, która prowadzi do uzyskania przemiany martenzytycznej, zależy w głównej mierze od składu chemicznego stali. W jaki sposób uzyskać odpowiednią prędkość chłodzenia? Przez zastosowanie odpowiedniego ośrodka chłodzącego, oczywiście.

Wyróżniamy następujące ośrodki chłodzące:

- Kąpiele metaliczne i solne,

- Woda oraz wodne roztwory (polimerów, zasad i soli),

- Ośrodki sfluidyzowane,

- Oleje hartownicze,

- Powietrze i inne gazy,

Najintensywniej chłodzą roztopione sole i kąpiele metaliczne (co znaczy, że gwarantują największą prędkość chłodzenia). Wysoką szybkość chłodzenia gwarantuje również woda i jej roztwory. Olej oraz emulsje z wodą, olejem i/lub polimerami gwarantują zwykle dobry kompromis średniej prędkości chłodzenia. Najmniej intensywnie chłodzącym ośrodkiem jest powietrze. Warto pamiętać, iż wpływ na właściwości ośrodków chłodzących mają ich ruchy (cyrkulacje) oraz temperatura.

Dobór odpowiedniego ośrodka chłodzącego ma duże znaczenie, ponieważ przy zbyt szybkim schłodzeniu (na przykład stali, która jest zaprojektowana do wolnego chłodzenia) hartowane przedmioty mogą ulec działaniu naprężeń hartowniczych i się odkształcać, bądź pękać.

Warto jeszcze wspomnieć o bardzo ważnej, praktycznej części całego procesu, a mianowicie o parametrze opisującym zdolność stali do hartowania - hartowności stali i metodach jej pomiaru.

Hartowność jest to zdolność stali do tworzenia struktury martenzytycznej. Na hartowność stali mają wpływ:

- Skład chemiczny – wszystkie pierwiastki stopowe oprócz kobaltu i krzemu (w stalach o niskiej zawartości pierwiastków stopowych) zwiększają hartowność,

- Wielkość ziarna austenitu – im większe ziarno austenitu tym lepiej, ponieważ na granicach ziarn zarodkują ferryt, perlit i bainit, tak więc im mniej ziaren, tym mniejsza powierzchnia granic, a w rezultacie więcej martenzytu.

- Obecność nierozpuszczonych cząstek – podobnie jak w przypadku ziaren austenitu, granica między cząstką a ziarnem jest miejscem zarodkowania ferrytu, perlitu i bainitu, tym samym zmniejszając hartowność.

- Jednorodność austenitu – im austenit bardziej jednorodny w swoim składzie chemicznym, tym większa hartowność.

Istnieje wiele metod badania hartowności, z czego najważniejsze to:

- Ocena hartowności na przełomie – polega na przełamaniu zahartowanej próbki, a następnie obserwacji przełomu. Strefa zahartowana jest „jedwabista” i matowa, łatwo odróżnić ją od niezahartowanego rdzenia, co pozwala ustalić grubość warstwy zahartowanej.

- Metoda krzywych „U” Grossmanna – polega na porównywaniu twardości próbek wzdłuż ich średnicy po hartowaniu w wodzie lub oleju. Wykres odnoszący twardość do określonych punktów przekroju przypomina kształtem literę U. Za granicę zahartowania uznaje się miejsce, gdzie następuje znaczący spadek twardości, zwykle jest to miejsce zawierające 50% martenzytu.

- Próba chłodzenia od czoła Jominy – aktualnie chyba najbardziej popularna metoda, która polega na chłodzeniu cylindrycznej próbki od czoła, a następnie przechłodzeniu, wzdłużnym przeszlifowaniu próbki z dwóch stron, a następnie pomiarach twardości HRC oddalając się od chłodzonego czoła próbki. Następnie tworzy się wykres twardości o odległości. Na jego podstawie można wyznaczyć najpopularniejsze miary hartowności, takie jak:

- średnica krytyczna – Dk, czyli średnica pręta zahartowanego na wskroś w ośrodku chłodzącym o określonej intensywności chłodzenia, (pręt zahartowany na wskroś to najczęściej taki, który ma w swojej osi minimum 50% martenzytu),

- odległość od czoła strefy półmartenzytycznej – lk, czyli odległość w jakiej znajduje się strefa z zawartością martenzytu wynoszącą 50%,

- idealna średnica krytyczna – Dik, czyli średnica pręta zahartowanego na wskroś w idealnym ośrodku posiadającym nieskończoną szybkość odbierania ciepła.

Podsumowując i upraszczając:

Hartujemy stal nagrzewając ją do odpowiedniej temperatury (zależnej od jej składu chemicznego), wytrzymujemy stop przez określony czas, a następnie chłodzimy go w odpowiednim medium, tak, żeby osiągnąć prędkość chłodzenia odpowiednią do uzyskania struktury martenzytycznej. Po hartowaniu zwiększają się właściwości wytrzymałościowe, między innymi: twardość, wytrzymałość, odporność na ścieranie, granica plastyczności i sprężystość, kosztem zwiększenia kruchości oraz obniżenia właściwości plastycznych, takich jak na przykład: plastyczność i wydłużenie. Warto pamiętać, że sam proces jest finezyjny i skomplikowany, w zależności od materiału na jakim pracujemy lub efektów jakie chcemy osiągnąć stosuje się różne typy hartowania np. hartowanie stopniowe, przerywane lub bainityczne.

Hartowanie bainityczne od zwykłego hartowania różni się tym, że podczas chłodzenia materiału przetrzymuje się go w odpowiedniej temperaturze wyższej od Ms, ale nieprzekraczającej 350 °C, na tyle długo, żeby austenit przemienił się w bainit dolny. Może to minimalizować naprężenia w materiale.

No dobrze, po hartowaniu stale są twarde, ale kruche, jak więc można doprowadzić ich właściwości do równowagi pomiędzy wytrzymałością, a plastycznością?

Otóż, samo hartowanie to nie cały proces! Po hartowaniu w dominującej większości przypadków przeprowadza się jeszcze odpuszczanie.

Odpuszczanie – polega na nagrzewaniu stali do temperatury poniżej A1, wygrzaniu w tej temperaturze, a następnie ochłodzeniu do temperatury pokojowej. Jest to proces stosowany w celu usunięcia naprężeń hartowniczych oraz poprawy właściwości plastycznych po hartowaniu (przy lekkim zmniejszeniu właściwości wytrzymałościowych, pomimo tego, są one lepsze niż w stalach w stanie początkowym). Odpuszczanie zachodzi w 3 etapach:

Etap I – w zakresie temperatur 80 – 200 oC, charakteryzuje się rozkładem martenzytu i wydzielaniem się z niego węglika Fe2C oraz przemianie martenzytu w martenzyt odpuszczony.

Etap II – w zakresie temperatur 200 – 300 oC, sprawia, że austenit szczątkowy zostaje przemieniony w martenzyt, na zasadzie zbliżonej do przemiany bainitycznej.

Etap III – w zakresie temperatur 300 – 400 oC, polega na rozpuszczaniu się węglika Fe2C w osnowie i niezależnym wydzielaniu się cementytu.

Etap IV – w zakresie temperatur 400 – 727 o C, polega na koagulacji i sferoidyzacji cząstek cementytu oraz rekrystalizacji osnowy. Ogrzewanie powyżej temperatury 727 oC, powoduje ponowne tworzenie się austenitu i praktycznie całkowite usunięcie efektów hartowania.

W zależności od temperatury wyróżniamy odpuszczanie:

- Niskie – wykonuje się je w temperaturze od 150 do 200 oC, jego celem jest usunięcie naprężeń hartowniczych zachowując wysoką twardość, wytrzymałość oraz odporność na ścieranie. Stosuje się je głównie dla narzędzi i sprężyn.

- Średnie – wykonuje się je w temperaturze od 250 do 500 o C, po tej operacji twardość stali zmniejsza się w nieznacznym stopniu, przy zachowaniu dużej wytrzymałości i odporności na ścieranie. Jest typowo stosowane dla matryc, części maszyn, resorów i sprężyn.

- Wysokie – wykonuje się je w temperaturze wyższej od 500 oC, lecz niższej od A1. Odpuszczanie w tak wysokiej temperaturze ma na celu osiągnięcie maksymalnie wysokich właściwości plastycznych. Jest stosowane dla elementów maszyn, które wymagają wyższej granicy plastyczności.

Z procesami odpuszczania związane są również negatywne zjawiska stanowiące dużą zagwozdkę dla producentów, które powodują pogorszenie się właściwości stali i muszą być zwalczane modyfikacjami procesu odpuszczania bądź składem stali. Mowa o Kruchości pierwszego rodzaju oraz Kruchości drugiego rodzaju.

Kruchość pierwszego rodzaju – występuje w zakresie temperatur ok. 250 – 450 o C, przejawia się zmniejszeniem odporności na pękanie i udarności. Jest nieodwracalna i może pojawiać się zarówno w stalach stopowych, jak i węglowych. Nie występuje w stalach, które nie zawierają fosforu, antymon, cyny lub arsenu. Kruchości I-go rodzaju można zapobiec poprzez dodanie odpowiedniej ilości krzemu do stopu. Zjawisko to nie jest jeszcze do końca wyjaśnione i istnieje kilka teorii dotyczących źródła jego powstawania.

Kruchość drugiego rodzaju – występuje po odpuszczaniu powyżej 500 oC i powolnym chłodzeniu. Powoduje zmniejszenie udarności kruchość. Jest odwracalna i żeby ją usunąć wystarczy stal ponownie nagrzać powyżej 500 oC i schłodzić szybko w oleju lub w wodzie. Można jej również zapobiegać poprzez dodatek maksymalnie 0,4% Mo. Prawdopodobnie jest spowodowana wstępującą dyfuzją atomów fosforu do granic ziarn. Występuje jedynie w stalach stopowych.

Podsumowując:

Hartowanie to jeden z najbardziej podstawowych i najważniejszych procesów obróbki cieplnej. W połączeniu z procesem odpuszczania powoduje poprawę własności wytrzymałościowych i plastycznych stali, oraz prowadzi do osiągnięcia przez stal końcowej, bardzo wysokiej twardości. Zdolność stali do zahartowania, czyli osiągania struktury martenzytycznej nazywamy hartownością.

Źródła:

[1] Pacyna J., Metaloznawstwo – wybrane zagadnienia, Wydawnictwo AGH, Kraków, 2005 r.

[2] Dobrzański L.A., Materiały inżynierskie i projektowanie materiałowe – Podstawy nauki o materiałach i metaloznawstwo, Wydawnictwa Naukowo-Techniczne, Warszawa, 2006 r.

[3] Przybyłowicz K., Metaloznawstwo, Wydawnictwa Naukowo-Techniczne, Warszawa, 1999 r.

[4] Blicharski M., Wstęp do Inżynierii Materiałowej, Wydawnictwa Naukowo-Techniczne, Warszawa, 2001 r.