Stal proszkowa - Szybkotnące stale proszkowe

W kolejnym artykule z naszej serii wracamy do zagadnienia różnych gatunków stali, a konkretnie - stali proszkowej.

Stal proszkowa nie jest typową stalą

Owszem, dotyczy jej przytaczana przez nas definicja stali (zainteresowanych odsyłam do poprzednich wpisów), jednakże proces jej wytwarzania sprawia, że jest ona gruntownie różna od „klasycznych” gatunków. Na wyobraźnię działa na pewno fakt, że został on opracowany stosunkowo niedawno – w drugiej połowie XX w, zatem można nazwać go jednym z najnowocześniejszych procesów metalurgicznych, co czyni stal proszkową jednym z ważniejszych osiągnięć nowoczesnej metalurgii.

Na czym polega proces wytwarzania stali proszkowej? – Pozyskanie proszku

W wielkim skrócie, w tradycyjny sposób stal jest wytwarzana poprzez wytapianie surówki w wielkim piecu z wsadu na który składają się: ruda, topniki oraz koks, a następnie poddaniu jej obróbce stalowniczej w konwertorze, piecu elektrycznym bądź martenowskim (istnieje również wiele szeroko stosowanych modyfikacji tych procesów).

W przypadku stali proszkowej sytuacja nie jest taka prosta, ponieważ metoda jej produkcji wymaga zastosowania (jak nazwa wskazuje) odpowiednich proszków, które w zależności od sposobu produkcji różnią się od siebie sposobem pozyskania. Tymi metodami są: rozpylanie, elektroliza, redukcja oraz mielenie. Każda z metod ma swoje wady i zalety, jednakże przyjmuje się, że rozpylanie ma najwięcej korzyści ze względu na to, że proszki wyprodukowane w ten sposób nie są zanieczyszczane np. materiałem z którego wykonany jest niezbędny do produkcji mechanicznej młyn. Proszkami stosowanymi do produkcji stali (nie tylko na noże) mogą być proszki czystych metali, stopów, a nawet ceramiki (metody produkcji materiałów z proszków zgrzewanych są wykorzystywane praktycznie do wszystkich grup materiałowych oraz ich połączeń - kompozytów, a więc mogą to być również polimery).

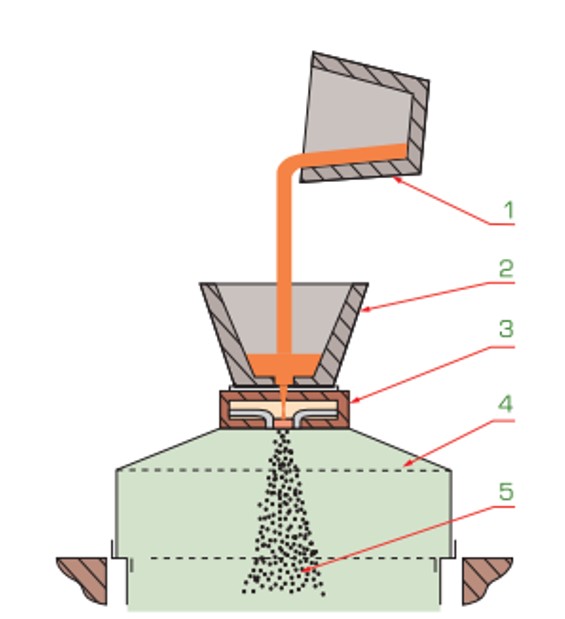

Metodą otrzymywania proszków gwarantującą stali proszkowej dużą czystość, a przy okazji wydajność procesu przy stosunkowo niedużych kosztach jest rozpylanie. W procesie tym wykorzystuje się jako materiał wsadowy ciekłą stal, uzyskaną w wyniku klasycznego procesu wytopu (z czego trudno mówić w takim łańcuchu produkcyjnym, że jest to stal, ponieważ nie była ona jeszcze poddana przeróbce plastycznej, potraktujmy to więc jako skrót myślowy), gdzie jest ona rozbijana strumieniem środkiem rozpylającym, np. wodą, parą, powietrzem lub gazem obojętnym. Prowadzi to do gwałtownego ochłodzenia się i krystalizacji drobinek stali.

Szybkie schłodzenie stali sprawia, że ziarna nie ulegają rozrostowi, a zawarte w cząstkach stalowego proszku węgliki niemal zupełnie nie ulegają segregacji i pasmowości, są idealnie i równomiernie rozłożone w całej objętości formy, gwarantując tym samym produktom wysoką twardość, z jednoczesną wysoką odpornością na pękanie. Następnie gotowy proszek poddaje się przygotowaniu, czyli uzyskaniu odpowiedniego wsadu do dalszych operacji. Na procesy przygotowania składają się: sortowanie cząstek według rozmiaru poszczególnych ziaren, mieszanie składników w odpowiednich proporcjach, dodawanie środków odpowiedzialnych za poślizg i porotwórczość, oraz granulacja proszków. Na tym etapie też można uzupełnić skład stali o niezbędne pierwiastki.

Rys.1 Schemat urządzenia do rozpylania metali: 1 – kadź, 2 –tygiel, 3 –dysza, 4 – komora rozpylania, 5 – proszek. Źródło: Dobrzański L.A., Materiały inżynierskie i projektowanie materiałowe – Podstawy nauki o materiałach i metaloznastwo, Wydawnictwa Naukowo-Techniczne, Warszawa, 2006 r.

Na czym polega proces wytwarzania stali proszkowej? – Prasowanie i spiekanie

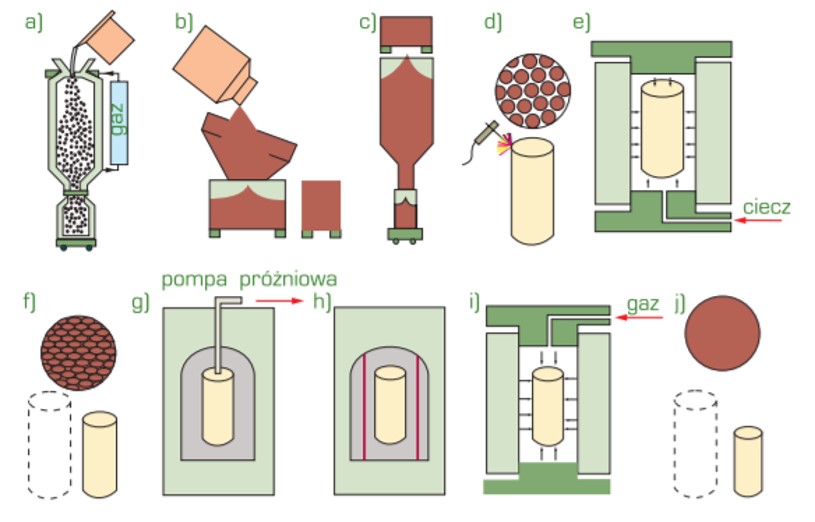

Po przygotowaniu proszku następuje jego formowanie, poprzez umieszczenie proszku w odpowiedniej matrycy, zbliżonej kształtem do finalnego wyrobu lub też inne procesy jego obróbki. Prasowanie lub też odmienne metody formowania mogą przebiegać na zimno lub na gorąco. Ich dobór zależy od wielu czynników, m. in. kształtu formy, własności proszku: zwłaszcza jego plastyczności, zagęszczalności i formowalności.

Po formowaniu, lub w jego trakcie proszki zwykle poddawane są spiekaniu. Istotą spiekania jest połączenie poszczególnych ziaren proszku pod wpływem wysokiej temperatury, a także ograniczenie ilości porów występujących w materiale otrzymywanym. Spiekanie może zachodzić z wystąpieniem fazy stałej – poniżej temperatury topnienia (gdzie ziarna łączą się na zasadzie adhezji, a następnie dyfuzji) oraz z wystąpieniem fazy ciekłej (gdzie przejściowo lub stale może występować faza ciekła, mimo że temperatura jest niższa od temperatury topnienia głównego składnika, zwykle takiemu topnieniu ulegają niskotopliwe eutektyki). Spieki cechują się: zespoleniem poszczególnych ziaren proszku, utworzonymi nowymi granicami ziarn, większą gęstością niż elementy powstałe jedynie w wyniku formowania formówek. Końcowo spieki poddaje się dalszej obróbce cieplnej, kalibrowaniu, ewentualnym nasycaniu metalami, obróbce plastycznej i skrawaniem. Końcowo – istnieje wiele metod i ich modyfikacji stosowanych do wytwarzania stali proszkowych i każda firma zazdrośnie strzeże swoich tajemnic, do najpopularniejszych należą: szwedzka ASP, STAMP, brytyjska CAP i PIM.

Rys.2 Przykładowy schemat procesu technologicznego procesu wytwarzania spiekanej stali szybkotnącej metodą ASP: a) rozpylanie, b) przesiewanie proszku, c) napełnianie pojemnika stalowego, d) zaspawanie pojemnika stalowego, e) prasowanie izostatyczne na zimno, f) otrzymanie bloku stali wstępnie sprasowanego, g) podgrzewanie wstępne i odgazowanie, h) podgrzewanie, i) spiekanie izostatyczne na gorąco, j) gotowy blok spiekanej stali szybkotnącej Źródło: Dobrzański L.A., Materiały inżynierskie i projektowanie materiałowe – Podstawy nauki o materiałach i metaloznastwo, Wydawnictwa Naukowo-Techniczne, Warszawa, 2006 r.

Do czego może być stosowana stal proszkowa?

Produkty wytwarzane ze stali proszkowej ze względu na oszczędności materiałowe, możliwość dokładnego zaplanowania składu i odciążenie obrabiarek (wszystko to w perspektywie produkcji wielkoseryjnej) znalazły szerokie zastosowanie w dzisiejszym świecie. W postaci produktów z proszków spiekanych wytwarzane są m.in. koła zębate, rolki, podkładki, nakrętki, zapadki, elementy amortyzatorów, gniazda zaworów, łożyska, okucia budowlane, elementy uzbrojenia, specjalne elementy narzędziowe takie jak wiertła i elementy skrawające i wiele, wiele innych.

Nowoczesne materiały spiekane poddawane są bardzo wysokim wymaganiom jeśli chodzi o właściwości materiałowe, są to m. in.: wysoka udarność, odporność na złożone zużycie ( ścierne, dyfuzyjne, adhezyjne i cieplne), odporność na wysoką temperaturę, duża wytrzymałość na ściskanie, rozciąganie, skręcanie i zginanie, wysoka twardość, stabilność krawędzi skrawających i dobra ciągliwość. Prace nad uzyskaniem wszystkich tych właściwości nadal trwają, ponieważ niektóre z nich wzajemnie się wykluczają (np. twardość i ciągliwość), nadal nie został otrzymany „materiał idealny”. Pomimo tego, mistrzowie metalurgii są w stanie za pomocą odpowiedniego doboru składu chemicznego oraz obróbki tworzyć stale proszkowe w coraz lepszy sposób dążące do „idealnego materiałowego kompromisu”, świetnie sprawdzającego się w szerokiej gamie zastosowań.

Jakie są więc zalety i wady noży ze stali proszkowej?

W przypadku tego typu stali warto pamiętać, że nie wszystkie stale proszkowe są stalami nierdzewnymi, pomimo posiadania pozostałych zalet stali proszkowych, przed zakupem danego noża należy poznać jego skład chemiczny.

Jeśli chodzi o zalety noży wykonywanych ze stali proszkowej to w dużej części zależą one od niesamowitej mikrostruktury i precyzyjnie zaprojektowanego składu chemicznego:

- wysoka twardość, dzięki zastosowaniu dużych ilości odpowiednio dobranych i kontrolowanych składników stopowych (np. zwiększenie ilości trudno topliwego wanadu i innych węglików) z precyzyjnym wykluczeniem szkodliwych wtrąceń,

- uzyskanie nierdzewności przy zachowaniu wysokiej twardości, wynikającej z dużej zawartości chromu i pierwiastków węglikotwórczych,

- wybitna odporność na zużycie,

-fenomenalnie długim czasem trzymania ostrości, dzięki wysokiej odporności na ścieranie,

- wyjątkową łatwość ostrzenia.

Stale te więc stanowią idealny kompromis właściwości łączący zalety stali węglowych i nierdzewnych.

Jeśli chodzi o wady, to głównym mankamentem stali proszkowych jest ich cena wynikająca ze skomplikowanych procesów produkcji i obróbki, którym są one poddawane. Warto jednak podkreślić, że są one jej warte i przy odpowiedniej konserwacji noże wykonane z tego typu stali będą służyć swojemu właścicielowi wiernie przez długie lata.

Typowymi przedstawicielami stali proszkowych wykorzystywanych do produkcji noży są stale: SRS-13, SRS-15, ZDP-189, R-2/SG2 i FAX40.

Źródła:

[1] Blicharski M., Wstęp do Inżynierii Materiałowej, Wydawnictwa Naukowo-Techniczne, Warszawa, 2001 r.

[2] Dobrzański L.A., Materiały inżynierskie i projektowanie materiałowe – Podstawy nauki o materiałach i metaloznastwo, Wydawnictwa Naukowo-Techniczne, Warszawa, 2006 r.

[3] Przybyłowicz K., Metaloznastwo, Wydawnictwa Naukowo-Techniczne, Warszawa, 1999 r.

[4] Pacyna J., Metaloznastwo – wybrane zagadnienia, Wydawnictwo AGH, Kraków, 2005 r.