Legendarna Stal Tamahagane

„Samuraj mierzy wzrokiem swojego przeciwnika, czeka go trudny pojedynek. Wojownik naprzeciwko również mu się przygląda. Obaj kłaniają się sobie z szacunkiem i przyjmują pozycje bojowe, dobywają mieczy. Wszystko dzieje się błyskawicznie, wystarczą dwa precyzyjne cięcia. Japońscy rycerze przyjmują pozycję wyjściową. Po krótkim śpiewie ostrzy wokoło brzęczy cisza… Nagle przeciwnik upada, rozpłatany na pół. Samuraj oddaje honor zmarłemu, z szacunkiem ociera swoje ostrze i chowa je do swojej saya[1]. Całe życie przygotowywał się do chwili takiej jak ta, wie jednak, że nie udałoby mu się gdyby nie jego wybitne ostrze…” – to właśnie widnieje w wyobraźni gdy myślimy o tradycyjnych japońskich mieczach. Ostatni wpis poświęciliśmy legendarnej stali damasceńskiej, jeśli jeszcze się z nim nie zapoznaliście możecie przeczytać go TUTAJ. Natomiast Nasz dzisiejszy tekst będzie dotyczył nie mniej (a może nawet bardziej) wybitnej stali TAMA HAGANE oraz samemu procesowi produkcji tradycyjnych japońskich mieczy.

Wytop rudy Tamahagane

Zanim można było wytworzyć miecz, należało wytworzyć surowiec, który był niezbędny do jego powstania. Tradycyjnie, najstarszym sposobem na otrzymanie żelaza gąbczastego, historycznie będącego prekursorem końcowego produktu – czyli stali, jest bezpośrednia redukcja przy pomocy węgla drzewnego w starodawnych piecach nazywanych dymarkami. W Japonii proces ten był wstępem do wytworzenia tradycyjnych ostrzy przez niemal tysiąc lat. Tradycyjnie, aby otrzymać żelazo w Kraju Kwitnącej Wiśni wydobywano drobny piasek żelazny z dna rzek (ze względu na trudności w pozyskaniu konwencjonalnej rudy żelaza). Wyróżnia się dwa typy piasku akame satetsu i masa satetsu. Akame jest piaskiem gorszej jakości, zaś masa jest lepszej jakości, różnicą jest zawartość żelaza pierwiastkowego. Rzemieślnik sporządzający odpowiednią mieszankę dwóch typów piasku jest nazywany murage. Opracowuje on mieszankę w zależności od oczekiwanego efektu. Lesiste tereny Japonii, gdzie w łatwy sposób udawało się pozyskać rudę w opisywanej postaci stawały się sławnymi ośrodkami produkcji uzbrojenia. Japońskie piece do wytwarzania żelaza gąbczastego wytwarzano z odpornych na wysokie temperatury cegieł zabezpieczonych od środka warstwą gliny – nazywano je tatara. Piec opalano pierwotnie drewnem i słomą ryżową, żeby wysuszyć glinę, a zwłaszcza tą, którą zabezpieczano dno pieca. Po wyschnięciu w piecu umieszczano węgiel drzewny, zwykle wykonany z czerwonej sosny (ze względu na zmniejszoną zawartość wody) i rozpalano ogień, zwiększając podaż tlenu poprzez zastosowanie miechów. Po uzyskaniu odpowiedniej temperatury rozpoczynano umieszczanie piasku, który dosypywano następnie co około 10 minut. Tak samo, w celu utrzymania korzystnej temperatury co jakiś czas do pieca wprowadzano kolejne porcje węgla drzewnego. Temperaturę oceniano przez obserwację koloru żaru przez niewielki otwór w ścianie pieca. Powstały w wyniku procesu żużel spuszczano rynną żużlową obok dna pieca. Cały proces mógł trwać maksymalnie do 36 – 48 godzin (w zależności od liczby ludzi lub ilości materiału do przerobu). Proces bezpośredniej redukcji przebiegający we wnętrzu tatara jest skomplikowaną, wieloetapową reakcją, my jednak nie będziemy zagłębiać się w szczegóły. W skrócie, w tym procesie tlen z powietrza wiąże się z węglem z gorącego węgla drzewnego tworząc pierwotnie dwutlenek węgla, jest to reakcja egzotermiczna. Następnie w jej wyniku dwutlenek ponownie reaguje z gorącym węglem tworząc tlenek węgla (znany jako czad), który jest bezpośrednio odpowiedzialny za redukcję tlenków żelaza z rudy do żelaza w postaci porowatych grudek. Grudki te stopniowo przesuwają się do gorętszych partii pieca tworząc finalnie żelazo gąbczaste. Takie żelazo, otrzymane w wyniku tradycyjnego procesu redukcji jest silnie zanieczyszczone między innymi wtrąceniami żużlowymi i niezredukowanymi tlenkami. Po skończonym procesie tatara ulegał zniszczeniu a żelazo gromadziło się w jego dnie i zostawało stamtąd przeniesione po oczyszczeniu z gruzu. Z pieca o wysokości około 1 metra i piasku rudy żelaza o masie około 70 kg z dodatkiem 11 huyo[2] węgla drzewnego uzyskiwano około 18 kilogramów żelaza gąbczastego. Każdy z wytwórców żelaza miał swoje tajemnicze składniki, które dodawał podczas wytopu. Nikt chętnie nie dzielił się swoimi sekretami, aczkolwiek pośród starożytnych tekstów można się natknąć na wzmianki o dodatkach starych gwoździ lub tłuczonej ceramiki.

Zawartość węgla w żelazie gąbczastym była silnie uzależniona od temperatury panującej w piecu, typu węgla drzewnego, piasku żelaznego (zastosowanej mieszanki) oraz innych dodatków. Przykładowo w piecu, w którym uzyskano temperaturę w przedziale 800 – 1000 oC uzyskiwano plastyczne żelazo gąbczaste o zawartości węgla do 0,05 %, w zakresie 1100 – 1200 oC uzyskiwano zawartość węgla w zakresie 0,8 – 1,8 % węgla. Natomiast przy temperaturze 1300 stopni Celsjusza i powyżej żelazo roztopiłoby się całkowicie osiągając zawartość węgla do 3,5 %, takie żelazo gąbczaste byłoby niesamowicie twarde i kruche. Zazwyczaj optymalną temperaturą dla uzyskania zewnętrznej warstwy metalu do produkcji ostrzy jest żelazo otrzymywane w średniej temperaturze około 1100 oC, o średniej zawartości 1,33 % węgla, 0,016 % fosforu i 0,006 % siarki z dodatkiem manganu i miedzi. W porównywalnym okresie historycznym czystość na tak wybitnym poziomie była zupełnie nie do osiągnięcia przez zachodnich kowali.

Sortowanie materiału na ostrza

Po uzyskaniu odpowiedniego prekursora stali, mistrzowscy wytwórcy ostrzy musieli jeszcze w wyrafinowany sposób wyselekcjonować odpowiednie fragmenty żelaza gąbczastego, ponieważ w objętości grudy węgiel rozłożony był nierównomiernie. Aby dokonać selekcji specjaliści musieli wykorzystać swoją bardzo zaawansowaną wiedzę, w tym celu kruszono grudę na mniejsze kawałki, które następnie podgrzewano, hartowano i rozbijano ponownie młotem. Zawartość węgla oceniano na podstawie obserwacji powierzchni otrzymanych przełomów. Były to jedne z pierwszych, najwcześniej udokumentowanych, systematycznych badań zaawansowanego metaloznawstwa, czyli fraktografii[3]. Na podstawie obserwacji rzemieślnik mógł ocenić przydatność poszczególnych fragmentów materiału do określonych celów. Proces był żmudny i długotrwały. Wymagał precyzyjnego sortowania i niejednokrotnie potrzebne były kawałki materiału z wielu wytopów. Po tej czynności miecznik mógł przygotować dwa stosiki metalu o różnym przeznaczeniu. Ta ze stosunkowo wysoką zawartością węgla nazywana tama hagane została przeznaczona na zewnętrzne poszycie, zaś ta z mniejszą zawartością węgla, była wykorzystywana na plastyczny rdzeń ostrza.

Kucie dwóch składowych stali na miecz

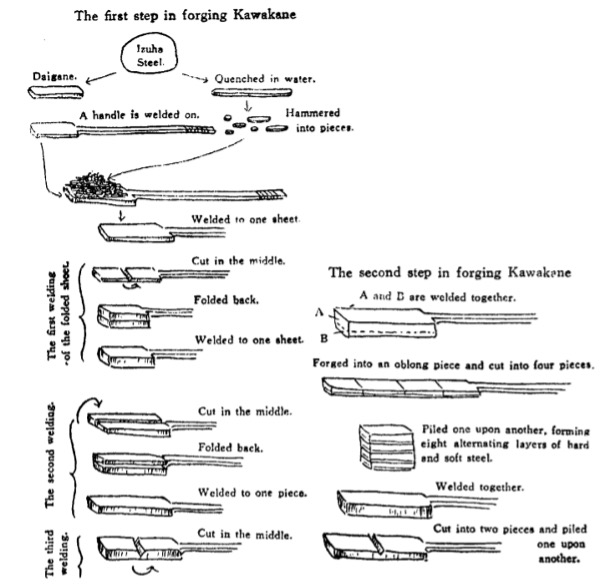

Zwykle tama hagane było przetwarzane przed przeróbką plastyczną plastycznego rdzenia. Wyselekcjonowane kawałki podgrzewano do 1300 stopni Celsjusza w węglu drzewnym i zgrzewano kuźniczo w postaci płytek o wymiarach wynoszących w przybliżeniu 3 x 3 x 0,5 cm. Podczas zgrzewania metal był powierzchownie odwęglany, jednakże można było kontrolować ten proces poprzez delikatne obsypywanie powierzchni płytek popiołem z ryżowych włókien. Kiedy wyprodukowano odpowiednią liczbę płytek starannie umieszczano je na stalowej podkładce (nazywanej hera) o znanej jakości (współcześnie istnieją różne kryteria, najpopularniejszym jest znana zawartość węgla), podkładka była przymocowana do stalowego uchwytu. Proces ten również mógł być modyfikowany w zależności od wytwórcy o różne dodatki metali o znanej jakości, na przykład kawałki noży hocho (popularnie stosowane w całej Japonii noże codziennego użytku). Przygotowana do zgrzewania i składania hera ze starannie ułożonym ładunkiem z kawałków metalu ważyła powyżej 1 kilograma i miała wymiary 15 x 8 x 8 cm. Prawie gotową podkładkę z metalem przedstawiono na Rysunku 1. Piec do przekuwania był załadowywany węglem drzewnym z sosny czerwonej oraz popiołem ze słomy ryżowej. Hera przed włożeniem do pieca była dokładnie owijana japońskim papierem, a następnie pokrywana piaskiem oraz warstwą mokrej gliny. Następnie całość była luźno pokrywana popiołem ze słomy ryżowej i ściskana ręcznie, żeby zapewnić odpowiednie połączenie całej masy. Niezwykła precyzja rzemieślników może wydawać się nadmierna, aczkolwiek każdy krok przygotowań miał swój powód, dzięki zastosowaniu takiej powłoki na metalu uzyskiwano żużel do procesu kuźniczego zgrzewania (lub też kuźniczego spawania) oraz umożliwiała ona dokładną kontrolę nad odwęglaniem mieszanki do produkcji stali. Gdy piec osiągał temperaturę 1300 oC, w której stal ma strukturę austenitu (temperaturę kontrolowano przez użycie miechów) hera była wkładana do pieca. Po osiągnięciu odpowiedniej temperatury podkładka była wyjmowana i uderzana delikatnie młotem w celu spojenia powłoki. Luźne części powłoki były od niej oddzielane poprzez spryskiwanie zimną wodą. W dalszym ciągu, hera była ponownie umieszczana w piecu i po osiągnięciu żądanej temperatury ponownie była przekuwana do momentu połączenia wszystkich płytek.

Rys.1 Prawie gotowy stosik tama hagane na płytce hera. Źródło: Dodd, B. (1978). The making of old Japanese swords. Journal of Mechanical Working Technology, 2(1), 75–84.

Po otrzymaniu bloku całość nagrzewano ponownie do powyższej temperatury, nacinano, zginano w miejscu nacięcia i ponownie skuwano (w procesie popularnie nazywanym spawaniem hutniczym) w celu homogenizacji (niektórzy nazywali wszystkie te operacje laminowaniem, aczkolwiek w metalurgii laminowanie posiada wiele znaczeń, jest to również proces zakuwania jednego gatunku stali drugim). Powtarzany proces powoduje wystąpienie na każdym ostrzu niepowtarzalnego wzoru będącego wynikiem wielokrotnego zaginania. Wzór ten jest nazywanym hada. Charakterystycznymi wadami miecza powstałego w ten sposób są niewielkie cząstki niemetalicznych zanieczyszczeń położone równolegle do długości ostrza. To właśnie wtrącenia tworzą estetyczny wzór na powierzchni ostrza jeśli zostanie ono wypolerowane w wysokim stopniu. Po każdym zagięciu i skuciu powierzchnia bloku ponownie była posypywana popiołem ryżowym, w celu kontrolowania procesu odwęglania powierzchniowego. W uzyskanej temperaturze dyfuzja węgla międzywęzłowego jest bardzo szybka, w co przyspieszało proces homogenizacji składu stali w swoim składzie. Całą procedurę powtarzano do 30 razy, dzięki czemu usuwano zanieczyszczenia, a pozostałości zostawały równomiernie rozprowadzone w całej objętości bloczku metalu. Im więcej powtórzeń, tym większy stopień homogenizacji składu stali oraz równomierność rozłożenia i stopień rozdrobnienia zanieczyszczeń. Wraz ze zwiększającą się ilością zagięć wykładniczo zwiększa się liczba warstw występująca w mieczu, przykładowo miecz po 10 zagięciach i skuciach będzie miał 1024 warstwy, a ostrze po 13 zgięciach będzie miał aż 8192 warstwy. Ostrza przeciętnej jakości były zwykle zaginane 13 razy, im więcej zgięć tym jakość i razem z nią cena ostrza rosły. Stal poddana takiej niezwykłej obróbce miała niezwykle drobną mikrostrukturę, a grubość bloku zostawała znacznie zredukowana. Grubość uzyskanego kawałka stali zależy od oryginalnej grubości bloczka z podstawką i ilości zagięć. Po skuciu żądaną liczbę razy, stal chłodzono do około 900 oC i wydłużano dzięki czemu miała ona wymiary zbliżone do ostrza. Taki wydłużony bloczek nazywa się ua gane.

Stal o mniejszej twardości, wynikającej z mniejszej zawartości węgla zwana shin gane była przeznaczona na rdzeń miecza. Przekuwano ją w sposób zbliżony do stali wysokowęglowej (tama hagane). Jednakże prawdopodobnie była ona wystawiana na działanie powietrza na dłuższy czas w celu odwęglenia.

Rys. 2 Proces kucia i składania w celu wytworzenia Miecza Japońskiego, według procesu opisanego przez Chikashige, bezpośrednie tłumaczenie z języka japońskiego. Źródło: Notis, M. R. (2000). The history of the metallographic study of the Japanese sword. Materials Characterization, 45(4-5), 253–258.

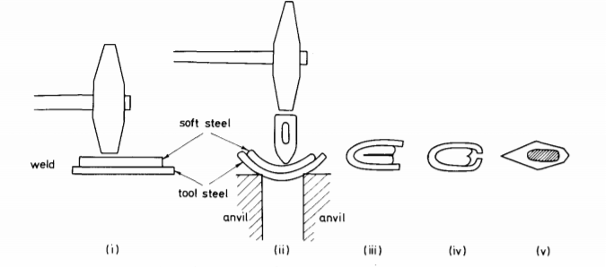

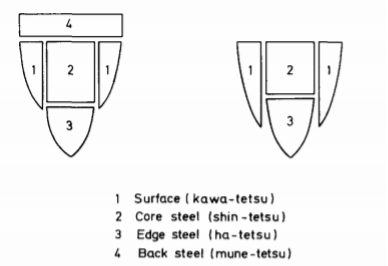

Wykuwanie kompozytowego miecza

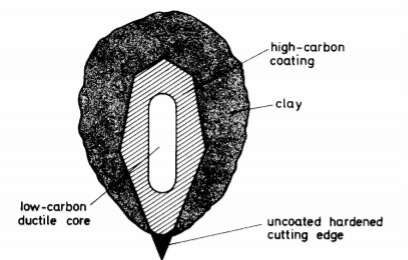

Żeby wyprodukować kompozytowy miecz (będący kompozytem metali: twardej stali wysokowęglowej i miękkiej stali nisko lub średniowęglowej) należało skuć (zespawać hutniczo) dwa typy stali. Po skuciu, połączony blok umieszczano między dwoma kowadłami i sukcesywnie zaginano do środka i zakuwano ponownie (Rys. 3). Następnie można było już wykuć miecz o właściwym, żądanym kształcie, czyniono to z niezwykłą uwagą, formowano wtedy również krzywiznę miecza zbliżoną do krzywizny końcowej. Po wszystkim powoli studzono miecz do temperatury pokojowej, tak, żeby był on jeszcze stosunkowo miękki. Niektóre dawne miecze były wykonywane nawet z czterech czy pięciu typów stali o różnym składzie, przekrój takich mieczy jest przedstawiony na Rysunku 4. Zasada produkcji była zbliżona do mieczy z dwóch rodzajów stali, były one również zakuwane w taki sam sposób. W zależności od ilości wykorzystywanych typów stali produkcja taka była bardziej czasochłonna.

Rys. 3 Proces skuwania dwóch typów stali. Źródło: Dodd, B. (1978). The making of old Japanese swords. Journal of Mechanical Working Technology, 2(1), 75–84.

Rys. 4. Sekcje dawnych, bardziej skomplikowanych, samurajskich mieczy. Źródło: Dodd, B. (1978). The making of old Japanese swords. Journal of Mechanical Working Technology, 2(1), 75–84.

Hartowanie

Hartowanie japońskiej katany także było niezwykłym osiągnięciem godnym nowoczesnej metalurgii i jak na tamte czasy stanowiło ewenement. Końcowy produkt musiał być niezwykle twardy na i w pobliżu krawędzi tnącej, przy zachowaniu stosunkowo miękkiego wnętrza, które gwarantowało plastyczność i odpowiednią udarność ostrza. Żeby to osiągnąć opracowano proces selektywnego hartowania. Osiągano to poprzez pokrywanie miecza grubą warstwą gliny, a następnie usunięcie jej z krawędzi ostrza i jego pobliża. Następnie miecz umieszczano w prostym piecu na węgiel drzewny, wygrzewano go w temperaturze około 800 stopni Celsjusza i chłodzono w wodzie. Glina działała jako izolacja i tylko fragment odsłonięty był chłodzony z wystarczającą prędkością, żeby austenit uległ przemianie w martenzyt na wskroś, zwykle udawało się uzyskać martenzyt również w zewnętrznych warstwach całej katany. Plastyczny rdzeń chłodził się o wiele wolniej niż krawędzie i uzyskana przez niego mikrostruktura była typową dla stali podeutektoidalnej mieszanką ferrytu podeutektoidalnego z dodatkiem perlitu. Przekrój samurajskiego miecza podczas hartowania przedstawiono na Rysunku 5.

Za najlepszy ośrodek hartujący uznawano świeżą wodę źródlaną. Każdy z mistrzowskich wytwórców mieczy miał swój własny „patent” również na hartowanie, zarówno temperatura wody, jak i dodatki do niej, takie jak na przykład słoma, gleba czy łuski ryżowe stanowiły pilnie strzeżoną tajemnicę. Przykładowo powiada się, że jeden z kowali czekał cały rok, żeby woda w strumieniu, w którym poddawał hartowaniu swoje ostrza osiągała idealną temperaturę.

Rys. 5. Przekrój ostrza podczas procesu selektywnego hartowania w tradycyjnym procesie. Źródło: Dodd, B. (1978). The making of old Japanese swords. Journal of Mechanical Working Technology, 2(1), 75–84.

W efekcie hartowania w mieczach mogły pojawiać się wady takie jak pęknięcia hartownicze o kształtach półksiężyca lub załomu. W przypadku wykrycia takiej wady miecz odrzucano. W wyniku naprężenia powstałego w wyniku hartowania zmieniała się również krzywizna miecza (sori), jednakże zręczni rzemieślnicy kształtowali pierwotną krzywiznę z myślą o jego końcowym wykrzywieniu.

Szlifowanie i polerowanie gotowego ostrza

Po hartowaniu miecz czyszczono dokładnie z gliny, a krawędź tnącą również do pewnego stopnia z tlenków. Miecznik dokładnie oceniał wytworzone ostrze pod kątem wad hartowniczych. W razie potrzeby starannie dostosowywano też krzywiznę miecza poprzez dociskanie jego tyłu do bloku gorącej miedzi. Katana była w końcu gotowa do szlifowania i polerki.

Niestety, niewiele wiadomo o tych procesach, nie dość, że była to wiedza zazdrośnie strzeżona przez japońskich mistrzów kowalstwa to nie zachowało się zbyt dużo dokumentów i opisów ostrzenia mieczy. Za fakt uznaje się, że powszechnie stosowano dziesięciu kamieni ostrzarskich o różnych stopniach chropowatości powierzchni.

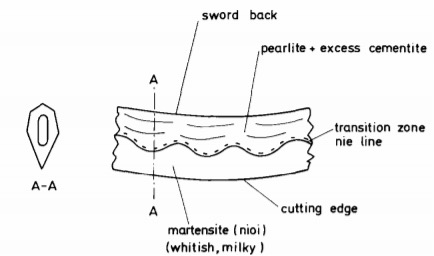

Po wypolerowaniu, japońskie ostrza prezentowały swoje zewnętrzne piękno wynikające ze starannej i precyzyjnej produkcji. Część miecza pokryta gliną miała lustrzaną powierzchnię, jednakże po dokładnemu przyjrzeniu się i bliższym badaniu ujawniała ona charakterystyczną teksturę wynikającą z procesów wielokrotnego składania, spawania kuźniczego i zgrzewania, a składała się ona z wtrąceń i wydłużonych ziaren. Rozmiary pasm wtrąceń zależały od liczby wykonanych zagięć. Obszary niepokryte gliną po wypolerowaniu miały charakterystyczny dla martenzytu białawy, rozmyty, „mleczny” wygląd i były zwane nioi. Jednym z najciekawszych fragmentów japońskiego miecza był moment przejścia strefy pokrytej gliną w strefę odsłoniętą nazywany linią nie. Jej mikrostruktura zwykle składała się z większych pól martenzytu w perlicie. Miejsca występowania martenzytu wyglądają jak małe plamki, które „błyszczą” w miarę zmiany położenia ostrza wobec źródła światła. Jasne plamy dodają linii nie intrygującego wyglądu i ich niestandardowy wzór dodaje wartości mieczom. Podczas ostatecznego etapu produkcji wybijano imię mistrza kowalskiego. Finalnie dopasowywano uchwyt, osłonę dłoni (tsuba) i pochwę (saya), które same w sobie stanowiły oddzielne dzieło sztuki japońskich rzemieślników!

Rys. 6. Widok głowni gotowej katany, z wyróżnieniem stref martenzytycznej (nioi), strefy przejściowej (nie) i tylnej części ostrza. Źródło: Dodd, B. (1978). The making of old Japanese swords. Journal of Mechanical Working Technology, 2(1), 75–84.

A obecnie…?

Stal tama hagane ze względu na swoją wartość kulturową i tradycję jest specjalnie chroniona przez Japońskie Towarzystwo Ochrony Sztuki Japońskich Mieczy (Nittoho) oraz rządową Agencję ds. Kultury. Regulacje narzucone przez obie organizacje sprawiają, że produkcja stali jest ściśle kontrolowana przez odpowiednie normy, co znacznie zwiększa trudność jej pozyskania do produkcji mieczy. Wszystko po to, żeby powstałe ostrze miało odpowiednią jakość. W 1977 roku Huta Hitachi, wraz z Nittoho i japońską agencją rządową stworzyła specjalny piec tatara odpowiedzialny za wytwarzanie stali niezbędnej do produkcji mieczy, zaopatrujący tych, którzy nie wytapiają własnej stali z piasku. Piec ten działa tylko zimą. Towarzystwo Ochrony Mieczy jest również odpowiedzialne za zarządzanie sprzedażą i dystrybucją piasku żelaznego. Poddając go ścisłej analizie odpowiada ono za jego jakość. Wszystkie kontrole i regulacje sprawiają, że piasek żelazny, jak i sama stal jest niesamowicie drogocenna i trudna do zdobycia, co podnosi cenę powstających dzisiaj mieczy i innych ostrzy z niej wykonanych.

Źródła:

- Kapp, L., Kapp, H., & Yoshihara, Y. (1987). The craft of the Japanese sword. Kodansha International.

- Notis, M. R. (2000). The history of the metallographic study of the Japanese sword. Materials characterization, 45(4-5), 253-258.

- Dodd, B. (1978). The making of old Japanese swords. Journal of Mechanical Working Technology, 2(1), 75-84.

- Takaishi, S. (2001). The art of sword making‐quality and beauty of Japanese swords. Steel research, 72(10), 380-387.

[1] Saya – pochwa japońskiego miecza. Jest zwykle wykonana z lekkiego materiału takiego jak drewno, zwykle była elegancko zdobiona lub lakierowana. Mówi się, że zawsze należy chować katanę ostrożnie, inaczej można odciąć sobie palce.

[2] Huyo – worek ze słomy ryżowej o pojemności około ¼ metra sześciennego.

[3] Fraktografia – wg. Encyklopedii PWN [łac. fractus ‘złamany’, ‘cząstkowy’, gr. gráphō ‘piszę’], dziedzina nauki zajmująca się opisem oraz pomiarami powierzchni rozdziału (utraty spójności), zw. powierzchnią przełomu, która powstała po procesie pękania ciała stałego.