Hartowanie Honyaki

Japonia, magiczne miejsce, które nieprzerwanie od wielu już wieków potrafi nas zadziwiać. Istnieje bardzo wiele rzeczy, które Japończycy wyrabiają z największą znaną sobie precyzją i od długich już lat doskonalą się w wielu dziedzinach. Jako idealny przykład, wymienić można wytwarzanie wspaniałych rodzajów stali, której historia sięga zresztą aż XVII wieku. Lata doświadczeń, prób, ale często także i niepowodzeń, zaowocowały opracowaniem i sporządzeniem wielu rodzajów stali, które przede wszystkim znajdują zastosowanie jako znakomite narzędzia, ale także jako inne akcesoria tnące. Nie bez kozery stwierdzić można, że opracowane w Japonii i wytwarzane na przestrzeni wielu już lat ostrza nazywane są przez wiele osób, jako po prostu najlepsze.

Trudno także zaprzeczyć, że ostrza ,,idealne” powstają nie tylko z ,,idealnego” przepisu na stal, czyli z dokładnego rozpisania udziałów procentowych pierwiastków (elementów) występujących w stali, ale również z ,,idealnej” obróbki końcowej, innymi słowy z całej technologii przygotowania końcowego danego materiału. I tutaj należy pochylić się nieco głębiej nad zagadnieniem obróbki końcowej, ponieważ tematem naszych rozważań jest hartowanie Honyaki. No właśnie, cóż to takiego jest to hartowanie Honyaki? Może to po prostu zwykłe hartowanie stali? Ale, czy wtedy nazywałoby się inaczej, czy by miało swoją specyficzną, określoną nazwę? Jeżeli ktoś nie ma pojęcia o czym mowa, a bardzo chciałby się dowiedzieć, to serdecznie zapraszam do niniejszej lektury. Zanim jednak przejdziemy dalej, zacznijmy może od samego początku. Rozpocznijmy od wytłumaczenia podstawowych pojęć czym jest stal (co to takiego?), co to tak właściwie jest to całe hartowanie stali oraz jak i w jaki sposób w ogóle wpływa ono na stal.

Stal – co to takiego jest?

Posegregujmy wszystkie informacje od samego początku. Czym w ogóle jest stal? Co to takiego jest? Otóż, najprościej rzecz ujmując, jest to przerobiony plastycznie stop żelaza z węglem, inaczej mówiąc, nie ma stali bez połączenia minimum dwóch pierwiastków – żelaza oraz węgla. Nie można także zapomnieć, że zawartość węgla w stali nie powinna przekraczać poziomu 2,11 %. Szacuje się, że jest to wartość niejako graniczna dla której węgiel rozpuszcza się w żelazie. Ponadto w stalach występują jeszcze inne pierwiastki, czyli dodatki. Nie wchodząc głęboko w szczegóły, podzielić je można na trzy główne grupy. Pierwsza to pierwiastki, które są konieczne, a przez to umożliwiają powstawanie stali, wyróżnić tutaj możemy np. mangan lub krzem. Druga grupa to pierwiastki, które są zwykłymi zanieczyszczeniami. Ciekawostką jest to, że ich usunięcie jest często wręcz niemożliwe lub zwyczajnie nieopłacalne. Mogą to być, np. siarka, tlen lub wodór. I wreszcie trzecia grupa, czyli pierwiastki, które wprowadza się do stali w jakimś konkretnym celu. Najczęściej, żeby uzyskać sprecyzowaną, interesującą nas cechę materiału, to jest na przykład aby polepszyć właściwości mechaniczne stali lub też zwiększyć jej odporność na korozję elektrochemiczną. Pamiętajmy, że w fabrykach wyrabia się stal o założonych, obliczonych z góry już parametrach, przy czym inżynierowie pilnują aby były przestrzegane ściśle określone normy.

Hartowanie stali – co to jest za proces? I czy jest potrzebny?

Skoro mamy już pewne informacje, które uzmysłowiły nam co to jest stal, to dużo łatwiej będzie można zrozumieć, co to jest to całe hartowanie stali? Po co się stosuje taki proces i czy w ogóle jest on potrzebny? Tak więc, od początku. Hartowanie to jeden z rodzajów obróbki cieplnej, czyli niejako zabiegów jakim poddawana jest stal, aby osiągnąć konkretne, z góry założone parametry. Najprościej rzecz ujmując i nie wchodząc w niuanse, hartowanie stali opiera się na nagrzaniu jej do odpowiedniej temperatury (tzw. temperatury hartowania), wytrzymaniu stali w tej temperaturze przez jakiś konkretny czas, po czym jak najszybszym ochłodzeniu. A teraz dla spragnionych wiedzy, opis bardziej konkretny i szczegółowy. Po co w ogóle należy trzymać (z inżynierskiego punktu widzenia: wytrzymywać) obrabiany materiał przez jakiś założony czas, i to jeszcze w wysokiej temperaturze? Dzięki temu w wytrzymywanej stali zachodzą pewne przemiany jej mikrostruktury. To z kolei, zapewnia gotowej, zahartowanej już stali odpowiednią, zadowalającą twardość. Ale, dlaczego tak się dzieje? Otóż, nagrzewając (oczywiście pamiętając, że z odpowiednią, nie wielką szybkością) obrabianą stal do jej temperatury hartowania, powoli dojdziemy do temperatury w której występuje w stali austenit (co to austenit – zerknij do ściągi poniżej). Następnie taką nagrzaną stal musimy przetrzymać jakiś założony czas w tak dużej temperaturze, po to aby jej struktura uległa austenityzowaniu. Zazwyczaj przebiega to w temperaturze wyższej od Ac1 (tzw. temperatura początku austenityzowania) o około 30 – 50 °C, aby cała zawarta faza ferrytu w stal mogła zamienić się właśnie w austenit (co to ferryt – zerknij do ściągi poniżej). Gdy hartowana stal przez pewien założony wcześniej czas pobędzie w takiej temperaturze austenityzowania, to należy ją jak najszybciej schłodzić. Przy czym słowami kluczowymi są tutaj ,,jak najszybciej”, bo to właśnie od szybkości chłodzenia zależy jakie właściwości będzie miała zahartowana już stal, ponieważ podczas szybkiego chłodzenia, w mikrostrukturze zachodzi przemiana martenzytyczna lub bainityczna (co to martenzyt i bainit – ponownie zerknij do ściągi poniżej). Jako ciekawostkę można dodać, że przemiany zachodzące podczas chłodzenia stali z temperatury austenitu z różnymi szybkościami, możemy śledzić na specjalnie do tego celu opracowanych wykresach CTP – czyli tak zwanych wykresach czas – temperatura – przemiana. Interesujące jest to, że to właśnie głównie od warunków grzania (a nie od czasu grzania) zależy grubość zahartowanej warstwy tego materiału. Warto podsunąć tutaj jeszcze dodatkową informację, że istnieje również coś takiego jak hartowanie powierzchniowe. W wielkim skrócie, jest to obróbka polegająca na bardzo prędkim nagrzaniu samej tylko warstwy powierzchniowej gotowego już materiału do jego temperatury hartowania, a następnie szybkim ochłodzeniu.

Skutkuje to zmianą mikrostruktury samej tylko wierzchniej warstwy obrabianego materiału, natomiast główny rdzeń pozostaje nie zmieniony. Należałoby także napisać, że chłodzenie stali podczas samego procesu hartowania również może być różne, a konkretniej zależy od użytego ośrodka chłodzącego. Inne będą właściwości zahartowanej stali jeżeli jako chłodziwo zastosujemy olej, inne jeżeli wodę, a jeszcze inne jeżeli chcielibyśmy chłodzić materiał na powietrzu. Dzieje się tak dlatego, ponieważ każdy z zastosowanych ośrodków chłodzących dysponuje zupełnie innymi właściwościami cieplnymi. Inaczej mówiąc, każdy ośrodek będzie inaczej przejmował oraz przewodził ciepło od hartowanego materiału. I w tym miejscu (oczywiście po zaznajomieniu się jeszcze ze ściągą poniżej, jeżeli nie zrobiliśmy tego wcześniej) mamy już na tyle wiedzy, że możemy przejść do sedna artykułu, a mianowicie do hartowania Honyaki.

Ściąga (naprawdę warto do niej zajrzeć):

- Austenit – jest to strukturalny składnik stali. Co ważne, tworzy się on powyżej określonej temperatury podczas tak zwanej przemiany eutektoidalnej, czyli prościej mówiąc: odwracalnej przemiany fazowej. Tę określoną temperaturę fachowo nazywa się temperaturą Ac1 – czyli temperaturą początku tworzenia austenitu.

- Ferryt – jest to jeden ze składników fazowych, a także strukturalnych występujący w stopach żelazo – węgiel, czyli prościej mówiąc, struktura występująca w stalach.

- Martenzyt – jest to struktura mało stabilna, która również występuje w stalach. Charakteryzuje się niezwykle dużą twardością.

- Bainit – podobnie jak martenzyt, również jest to mało stabilna struktura, która może powstać

w stali pomiędzy temperaturą powstawania perlitu, a martenzytu. Perlit natomiast są to skupiska ferrytu oraz cementytu, gdzie cementyt to po prostu niezwykle twardy węglik żelaza.

Hartowanie Honyaki – i wreszcie dochodzimy do samego serca artykułu

Hartowanie Honyaki, cóż to takiego jest? Czy jest to po prostu zwykłe hartowanie stali? No więc, można powiedzieć, że trochę tak, ale i trochę nie. Zacznijmy od genezy. Sztuka ta wywodzi się ze starodawnej japońskiej techniki wytwarzania mieczy, która zwana jest Nihontō. W metodzie tej powstają ostrza, które wykonywane są z jednolitego kawałka stali, zwanego też Hagane oraz musi to być stal twarda, czyli najlepiej wysokowęglowa. Zgodnie z wiedzą inżynierską wiadomo, że stal wysokowęglowa to taka, która posiada w swoim składzie chemicznym powyżej 0,6 % węgla (dla dociekliwych, stale niskowęglowe to takie, które posiadają do około 0,3 % węgla, natomiast stale średniowęglowe zawierają od 0,3 do 0,6 % węgla). Ważne jest to, że do takich zastosowań najlepiej sprawdzają się (i jest to też zgodne ze starą japońską tradycją) stale o jak najmniejszej liczbie pierwiastków dodatkowych (oczywiście, oprócz żelaza i węgla), a więc jak najbardziej ,,czyste” chemicznie. Interesującą rzeczą jest to, że stal wysokowęglowa, która wręcz idealnie nadaje się do takiego hartowania to stal Shirogami (poniżej, krótki opis).

Stal Shirogami

Stal Shirogami wypromowana została przez japońską firmę Hitachi Metals Corporation. Jest to tzw. ,,biała stal”, a w zasadzie to cała rodzina białej stali Shirogami, czyli Shirogami#1, Shirogami#2 oraz Sirogami#3. Kolor biały wywodzi się najprawdopodobniej od czystego, białego papieru w który producent owija ostrza po procesie produkcyjnym. Można wnioskować także, że kolor ma tutaj odzwierciedlenie również w niesamowicie małej ilości pierwiastków dodatkowych oraz zanieczyszczeń, które znajdują się w tej stali. Wybitnie pasującą do hartowania Honyaki jest stal Shirogami#1, która zawiera w swoim składzie chemicznym bardzo pokaźne ilości węgla, bo aż 1,25 – 1,35 %, co czyni ją najtwardszą w całej rodzinie, ale przez to również najbardziej kruchą. Pozostałe stale, tj. Shirogami#2 (1,05 – 1,15 %) oraz Shirogami#3 (0,8 – 0,9 %), jak widać nie zawierają aż tyle procent węgla w swoich składach chemicznych co Shirogami#1, chociaż nadal są to stale wysokowęglowe. Dzięki tak dużym udziałom węgla w składach chemicznych stale te dysponują twardością Rockwella na poziomie nawet 64 HRC (dla Shirogami#1). Niemniej jednak przez wybitnie małą ilość zanieczyszczeń oraz brak pierwiastków stopowych stale te dysponują niestety w zasadzie zerową odpornością na korozję elektrochemiczną, dlatego każdy dłuższy kontakt z produktami o kwaśnym odczynie może być dla nich bardzo niekorzystny. Dlatego tak ważne jest odpowiednie użytkowanie oraz dbałość o ostrza z takich stali, ale za to odwdzięczają się one ostrością przez bardzo długi czas. Skład chemiczny (udziały procentowe pierwiastków) dla stali Shirogami#2 (jako najbardziej uniwersalnej z rodziny) przedstawia się następująco: C (1,05 – 1,15 %), Mn (0,20 – 0,30 %), Si (0,10 – 0,20 %), P (0,025 %) oraz S (0,004 %).

Oczywiście, nie jest to jedyny rodzaj stali, które pozostają w kręgu upodobań, jeżeli chodzi o hartowanie Honyaki. Ze względu na stosunkowo nie duże ilości produkcyjne, oraz trudności w otrzymywaniu stali posiadających jak najmniejszą ilość pierwiastków dodatkowych w swoich składach chemicznych (jak np. opisana wyżej rodzina stali Shirogami), a także aby ułatwiać nieco sam proces hartowania Honyaki (o czym nieco później), zainteresowano się, aby hartowanie to przenieść również na inne rodzaje stali, najczęściej tańsze i prostsze w produkcji lub też w samej obróbce końcowej. Poniżej znajduje się lista takich przykładowych (najbardziej perspektywicznych) stali, które również nadają się świetnie do hartowania Honyaki (z wyłączeniem opisanej powyżej rodziny Shirogami).

Stal Aogami

Kolejną taką rodziną stali mogą być stale Aogami. I ponownie (podobnie jak stale Shirogami) zostały one wprowadzone na rynek dzięki uprzejmości firmy Hitachi Metals Corporation znajdującej się w Japonii. Podobnie też jak stale Shirogami nazywa się białymi, tak stale Aogami zwykło nazywać się stalami niebieskimi. Kolor w nazwie wziął się tutaj najpewniej od papierowych (niebieskich) opakowań w które producent zawija gotowe już ostrza po całym procesie produkcyjnym. W wielkim skrócie można stwierdzić, że stal Aogami jest nieco zbliżona technologicznie do Shirogami, różnice są jednak schowane głęboko w mikrostrukturze. Stal ta bowiem zawiera dodatkowe pierwiastki chemiczne, których nie posiada Shirogami. Mowa tutaj o wolframie oraz chromie. Dla ciekawych chrom jest pierwiastkiem, który w znacznym stopniu zwiększa odporność danej stali przeciwko korozji elektrochemicznej, ale także na utlenianie. Dzięki temu stale posiadające duży udział procentowy chromu w swoim składzie (pamiętajmy, że naukowego punktu widzenia dopiero powyżej 10,5 % chromu nadaje stali zaszczytne miano odpornej na korozję) mogą pracować

w niekorzystnych lub wręcz agresywnych warunkach środowiskowych. Wolfram natomiast jest dodatkiem, który w znaczący sposób wpływa na hartowność stali, co można w prosty sposób rozumieć jako skłonność stali do utwardzania pod wpływem jej hartowania. W stalach tych jednak mamy zdecydowanie za mało chromu (bo tylko około 0,30 – 0,50 %) żeby można było mówić o stali nierdzewnej, jednakże wpływa on istotnie na mikrostrukturę samych Aogami, ponieważ obydwa pierwiastki (chrom oraz wolfram) polepszają odporność na ścieranie, co w przypadku noży ma bardzo istotne znaczenie, mówiąc wprost zwiększa ich trwałość. Co jednak czyni Aogami bardzo zbliżoną do Shirogami to duża ilość węgla, ponieważ ponownie mówimy o stali wysokowęglowej. Wyróżnić można trzy rodzaje stali w rodzinie Aogami: Aogami Super, Aogami#1 oraz Aogami#2. Zasadniczą różnicą, która je odróżnia to ilość węgla w składzie. Zdecydowanie najwięcej posiada go stal Aogami Super (jest to aż około 1,45 %) co czyni ją najbardziej twardą, ale też i najbardziej kruchą w całej rodzinie. Aogami#1, zawiera tylko troszkę mniej węgla (od 1,2 do 1,4 %), co nadaje jej charakter nieco mniej twardej (niż Aogami Super), ale też i nieco mniej kruchej. Stal Aogami#2 posiada natomiast już mniejsze ilości węgla i jest to około 1,0 do 1,2 %. Zawiera ona też więcej wolframu niż pozostałe stale (Aogami Super i Aogami#1), dzięki czemu jest najbardziej trwała pod względem mechanicznym. Dodatkowo, jeżeli chodzi o stal Aogami Super to jej niewątpliwie ważną zaletą jest to, że zawiera w sobie wanad. Zapewnia on tej stali o wiele lepszą twardość i odporność mechaniczną (na przykład polepsza odporność na zużycie podczas ścierania), dzięki temu Aogami Super jest zdecydowanie najdroższą stalą z całej rodziny. Skład chemiczny (udziały procentowe pierwiastków) dla stali Aogami Super (jako najbardziej ciekawej w całej rodzinie) przedstawia się następująco: C (1,40 – 1,50 %), Cr (0,30 – 0,50 %), W (2,00 – 2,50 %), V (0,30 – 0,50 %), Mn (0,20 – 0,30 %), Si (0,10 – 0,20 %), P (0,025 %) oraz S (0,004 %).

Stal VG-10

Następnym świetnym przykładem może być stal nierdzewna o oznaczeniu VG – 10. Swój początek bierze ona od firmy Takefu Special Steel Co., LTD znajdującej się w Japonii. Literka V w nazwie sygnalizuje całą grupę stali z serii V przeznaczoną pod konkretne zastosowania, głównie jako ostrza noży. Mówi się także, że literka G z angielskiego oznacza ,,gold”, czym zaznaczono fantastyczne właściwości ostrzy wykonanych z takiej stali. Z racji tego, że jest to stal wysokowęglowa, to w jej składzie chemicznym znajduje się aż 1 ± 0,05 % węgla (dla przypomnienia – stal wysokowęglowa posiada ponad 0,6 % węgla). Spora ilość tego pierwiastka nadaje stali dużą twardość, co z automatu zwiększa wytrzymałość mechaniczną i twardość, ale także zwiększa znacznie kruchość danego materiału. Warto zresztą powiedzieć również, że twardość Rockwella waha się tutaj od 56 do 61 HRC. W porównaniu do rodzin stali opisywanych powyżej (Shirogami oraz Aogami), VG – 10 posiada w swoim składzie całkiem pokaźny arsenał dodatkowych pierwiastków stopowych, które zresztą nie znajdują się w niej przypadkowo. Chrom na przykład (którego mamy tutaj aż około 15 %) świetnie ochrania stal przed wpływem zjadliwej korozji elektrochemicznej. Podobnie działa także i molibden, który w znaczący sposób zwiększa odporność stali na korozję, a na dodatek molibden potęguje działanie chromu, oczywiście w kwestii ochrony stali przed korozją. Dzięki temu VG – 10 może pracować w warunkach dla niej bardzo niesprzyjających. Ponadto, mamy tutaj także wanad, który wespół z molibdenem, a dodatkowo także z chromem tworzą w stali bardzo twarde cząstki zwane węglikami, które nadają zdecydowanie większą twardość, ale również znacznie zwiększają odporność na ścieranie. Nie sposób nie wspomnieć także o fosforze, który wzmacnia odporność stali na korozję atmosferyczną i na szczęście występuje tutaj w tak niewielkich ilościach (0,03 – 0,04 %), że dzięki temu nie powoduje znacznego uszczerbku jeżeli chodzi o zmniejszenie wytrzymałości danej stali na pękanie i to w warunkach dynamicznych. Dzięki takiemu bogatemu zestawowi pierwiastków, ostrza z VG – 10 mogą zachowywać ostrość przez długi czas, a do tego pracować w trudnych, niekorzystnych warunkach. Dodatkowo, jej stosunkowo niewielka cena, czyni ją stalą niezwykle uniwersalną. Jest bardzo chętnie wykorzystywana w różnych zastosowaniach, na ostrza noży dla szefów kuchni, noży taktycznych, ale także na ostrza do zwykłych, domowych noży kieszonkowych. Skład chemiczny stali VG – 10 przedstawia się następująco: C (0,95 – 1,05 %), Cr (14,50 – 15,50 %), Mo (0,90 – 1,20 %), V (0,10 – 0,30 %), Co (1,30 – 1,50 %), Mn (0,50 %) oraz P (0,03 – 0,04 %).

Stal Ginsan lub Silver#3/Gingami no. 3

Kolejnym materiałem, który bardzo dobrze sprawdzi się podczas hartowania Honyaki jest stal o jakże urokliwej nazwie Ginsan lub Silver#3, którą z powodzeniem można nazywać także Gingami no. 3. Jest to stal nierdzewna o zawartości chromu na poziomie aż 13 – 14,50 %, a przypomnijmy, że stale, które nazywamy nierdzewnymi muszą posiadać przynajmniej 10,5 % chromu w swoim składzie chemicznym. Kompozycja jej składu chemicznego opiera się więc głównie na żelazie, węglu oraz chromie. Produkowana jest niezmiennie przez japońskie przedsiębiorstwo Hitachi Metals Corporation. Po zawartości węgla oscylującego blisko 1 % (od 0,95 do 1,10 %) można śmiało stwierdzić, że jest to stal wysokowęglowa, a dzięki tak dużej zawartości tego pierwiastka ma także dużą odporność na zużycie poprzez tarcie, a więc też dobrą odporność na ścieranie. Duża zawartość chromu (jak już wspomniano chwilę wcześniej) wpływa bardzo korzystnie na odporność danej stali przeciwko korozji, ale także znacznie zwiększa (poprzez tworzenie twardych węglików chromu) wytrzymałość mechaniczną. Z kolei niewielka domieszka, którą jest mangan (od 0,60 do

1 %) zwiększa hartowność stali (w skrócie, poprawia utwardzanie stali pod wpływem hartowania), czyli ogólnie rzecz biorąc wpływa bardzo pozytywnie na parametry wytrzymałościowe. Kolejnym pierwiastkiem jest fosfor, chociaż 0,03 % uznaje się za zanieczyszczenie, ale jednak tak małe ilości poprawiają nieco wytrzymałość mechaniczną. Na podobnym poziomie jak fosfor pozostaje także krzem (około 0,35 %), który do tak niewielkich zawartości w składzie chemicznym odtlenia stal, co z kolei wpływa (co prawda w niewielkim stopniu) na polepszenie właściwości mechanicznych, ale poprawia także żaroodporność i co ciekawe, również odporność na korozję atmosferyczną. Stal ta posiada również bardzo niewielką ilość siarki (tylko do około 0,02 %), która przy tak małym stężeniu nie wpływa bardzo negatywnie na właściwości samej stali (chociaż nazywa się ją zanieczyszczeniem). Widać zatem, że nie wiele jest w tej stali przypadków i nawet pierwiastki w postaci zanieczyszczeń, potrafią być bardzo użyteczne. Dzięki sporej zawartości różnych pierwiastków, noże wykonane z takiej stali nie tylko na długo potrafią zachować wymaganą ostrość, ale i dużą odporność na korozję elektrochemiczną. Niestety z powodu braku dużej liczby pierwiastków stopowych, a także i dużej zawartości węgla, nie zapewniają niestety nie wiadomo jak kosmicznej wytrzymałości mechanicznej, dzięki której byłyby całkowicie odporne na pękanie lub złamanie. Dlatego też nie należy ich używać do cięcia chociażby kości, pestek lub innych bardzo twardych rzeczy. Zresztą twardość Rockwella na poziomie 61 HRCmówi wiele, jest to po prostu stal przystosowana na ostrza twarde, ale w miarę uniwersalne. Skład chemiczny omawianej stali przedstawia się następująco: C (0,95 – 1,10 %), Cr (13,00 – 14,50 %), Mn (0,60 – 1,00 %), Si (0,35 %), P (0,03 %) oraz S (0,02 %).

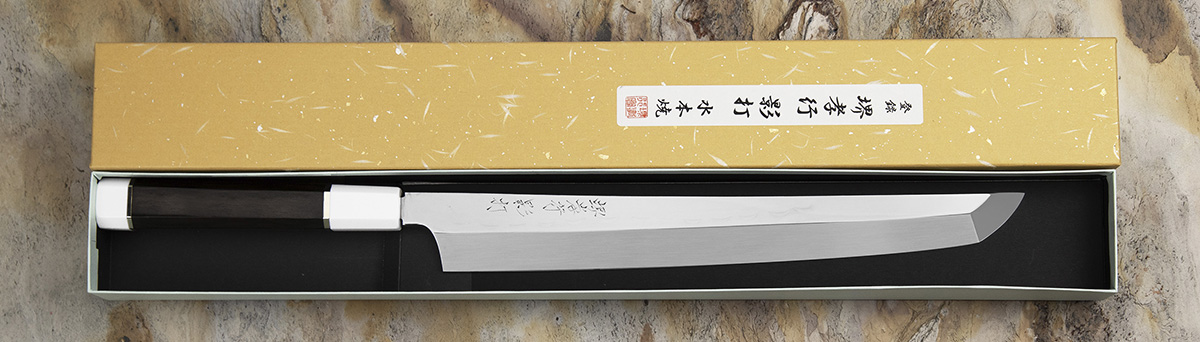

Przechodząc już bardziej do sedna sprawy, skupmy się teraz na samym procesie hartowania Honyaki. Ze względu na to, że w hartowaniu tym wykorzystuje się wyłącznie stale o dużej zawartości węgla, czyli stale wysokowęglowe (np. te opisane powyżej), a zatem bardzo twarde i kruche, więc potrzebni są naprawdę bardzo doświadczeni kowale, aby to zrealizować. Podobno, pozostali tylko nieliczni kowale potrafiący wykonywać takie cuda, ale i tak nie zawsze uda się otrzymać pożądane ostrze, albowiem wystarczą naprawdę drobne błędy podczas obróbki, a stal taka szybko i niestety bezpowrotnie pęka. Natomiast o pomyłki nie trudno, ponieważ noże podczas hartowania Honyaki otrzymuje się głównie poprzez hartowanie stali w wodzie. Mówimy wtedy o tzw. mizu Honyaki. Jest to najtrudniejszy sposób hartowania. O wiele trudniejszy niż hartowanie w oleju, ponieważ między rozgrzanym ostrzem, a wodą powstaje bardzo duża różnica temperatur. Przez to, naprawdę bardzo łatwo o pęknięcia. Spotkać można co prawda także ostrza wykonywane poprzez hartowanie stali w oleju, ale wtedy nazywa się to abura Honyaki. Jest to jednak proces rzadszy (i nieco prostszy), ponieważ stal w oleju wolniej stygnie, a przez to wytwarzane ostrza osiągają mniejsze twardości. Jeżeli jednak, otrzyma się już takie ostrze, to będzie ono ekstremalnie ostre. I nie są to czcze słowa, ponieważ mówi się, że wartości twardości Rockwella dla takich noży mogą spokojnie przekroczyć nawet 65 HRC (oczywiście, zależy to ściśle od umiejętności samego wykonującego). Przy tak niebotycznych twardościach, ostrza są też niewiarygodnie kruche, dlatego należy się z nimi obchodzić ze szczególną ostrożnością (i mowa tutaj nie tylko o odpowiednim użytkowaniu, ale także o wszelkich przypadkowych upadkach). Niemniej jednak, dzięki tak dużej twardości, zyskujemy bardzo długi czas w którym nie musimy się martwić o ostrzenie, a jeżeli już ostrza takie ulegną stępieniu, to najlepszym pomysłem będzie oddanie ich do specjalisty, który będzie umiał się nimi odpowiednio i umiejętnie zająć. Oczywiście, nie zawsze będzie tak, że nóż zniszczy się od byle upadku. Dlaczego tak się dzieje? Ponieważ kowale starają się osiągnąć jak najbardziej twardą krawędź tnącą, jednocześnie starając się pozostawić grzbiet ostrza jak najbardziej sprężysty. Jak oni to robią? Przez lata doświadczeń, opracowano pewien sposób nakładania tzw. glinki na ostrze (przed samym procesem hartowania), która znajdując się na materiale, równomierniej odprowadza ciepło podczas trwania procesu hartowania. Kowale nakładają niezwykle cienką warstewkę gliny na samo ostrze tnące oraz nieco powyżej, a o wiele grubszą warstwę na grzbiet przyszłego noża. To wystarczy, aby podczas procesu nagrzewania, grzbiet mniej się nagrzewał niż ostrze, które w tym czasie ma już o wiele większą temperaturę. Dlatego też, sam grzbiet ma dużo mniejszą kruchość niż sama krawędź tnąca wytworzonego, zahartowanego już noża. Łatwo można to zresztą zauważyć, ponieważ takie noże mają pewną charakterystyczną linię, która tworzy się dokładnie w tym miejscu w którym nakładana glinka miała różną grubość. A, co ciekawe, miejsce to określa się magiczną nazwą ,,hamon”. Oczywiście, nie można zapominać również, że im czystsza chemicznie jest stal (przykładowo, najlepiej widać to po stalach Shirogami), tym jej podatność na korozję elektrochemiczną niewiarygodnie szybko wzrasta, ponieważ brak jest odpowiednich pierwiastków, odpowiadających za należytą odporność korozyjną. Ostrzom takim należy się więc uprzywilejowane traktowanie, a mowa tutaj o myciu po każdym użyciu oraz odpowiednim przechowywaniu. A, jako ciekawostkę warto dodać, że słowo Honyaki pochodzi od dwóch słów: honmono (oznaczające prawdziwy, co symbolizuje czystość chemiczną, ale też i jednolitość używanej stali) oraz yakiire (oznaczające gasić, co pochodzi od rodzaju zastosowanej obróbki cieplnej, jaką jest właśnie hartowanie stali).

Podsumowanie i konkluzje

Czy więc noże po hartowaniu Honyaki są naprawdę takie dobre jak dużo ludzi mówi o tym oraz czy są bardzo kosztowne? Myślę, że po przeczytaniu całego powyższego tekstu, łatwo można sobie odpowiedzieć przynajmniej na pierwsze pytanie. Kunszt wyrobu przez najlepszych mistrzów japońskiego kowalstwa oraz ostrza formowane wyłącznie z najczystszych chemicznie i jednolitych kawałków stali. Każde ostrze wyrabiane jest tylko ręcznie i to z dbałością o najmniejsze szczegóły. Legendarna wręcz ostrość, która przy umiejętnym użytkowaniu, zachowana może być nawet przez długie lata. Nie sposób pominąć również także pewnych dodatkowych (często bardzo kosztownych) akcesoriów, takich jak grawerowanie na ostrzu lub wykonanie rękojeści (a często również i całej pochwy na ostrze) z egzotycznego, trudno dostępnego, rzadkiego drewna. To wszystko oznacza oczywiście stosunkowo długi czas realizacji wytwarzania takich ostrzy. A no właśnie, i dlatego teraz można sobie śmiało odpowiedzieć na drugie pytanie. Tak, takie ostrza są bardzo kosztowne, ale poobcowanie z japońska kulturą i najwyższa jakość wykonania noży po hartowaniu Honyaki wielu osobom zapewne z nawiązką zrekompensuje nie małą cenę. A dla wielu osób, noże po hartowaniu Honyaki pozostaną zapewne najcenniejszymi okazami w ich kolekcjach.

Aktualna oferta noży Honyaki

Bibliografia:

[1] Marek Blicharski, Stal, Inżynieria materiałowa – stal, Wydawnictwo Naukowo – Techniczne, Warszawa 2004

[2] Leszek Adam Dobrzański, Podstawy nauki o materiałach i metaloznawstwo, Materiały inżynierskie z podstawami projektowania materiałowego, Wydanie drugie, zmienione i uzupełnione, Wydawnictwo Naukowo – Techniczne, Warszawa 2006

[3] Praca Zbiorowa pod redakcją Joanny Hucińskiej, Metaloznawstwo, Materiały do ćwiczeń laboratoryjnych, Wydawnictwo Politechniki Gdańskiej, Gdańsk 1995

[4] Praca zbiorowa pod redakcją Jerzego Pacyny, Ćwiczenia z Materiałów Metalicznych, Akademia Górniczo – Hutnicza im. Stanisława Staszica w Krakowie, Wydział Metalurgii i Inżynierii Materiałowej, Wydawnictwo WMiIM AGH, 2003

[5] www.bitemybun.com, strona internetowa, ostatni dostęp 05.07.2023 r.

[6] takahashikusu.co.jp, strona internetowa,

[7] www.naifu.pl, strona internetowa,

[8] knifewear.com, strona internetowa,

[9] KnifeBasics.com, strona internetowa,

[10] zknives.com, strona internetowa,

[11] e-tokko.com, strona internetowa,

[12] knife-life.jp, strona internetowa,